慢速冷却与快速冷却速率温度曲线参数比较

发布时间:2014/5/25 13:54:11 访问次数:1748

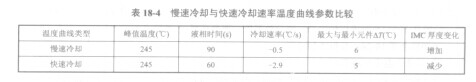

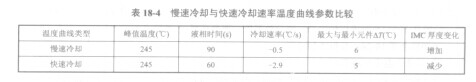

表18-4是慢速冷却与快速冷却速率温度曲线参数比较,从表中可以看出,在液相区RG82848P-SL77Y ,快速冷却能够缩短液相时间、减小PCB表面最大与最小元件的温差(AT),还能遏制IMC的生长速度。

表18-4慢速冷却与快速冷却速率温度曲线参数比较

关于液相区快速冷却速率能够减小PCB表面最大与最小元件AT的理论解释如下:采用快速冷却速率,热能被驱散到炉子中,而很少留在组装板中,这就使组装板能够快速冷却,同时没有内部热能残留在板中的现象发生;而对于慢速冷却速率,组装板内部残留热能会释放到环境中,与快速冷却速率比较,会使组装板与看似冷却的元器件继续保持一段高温的时间。虽然在两条曲线之间的AT只有1℃左右,但是对于要求苛刻的无铅工艺窗口也还是有一定影响的。

另外,也要看到快速冷却会增加焊点的内应力,可能会造成焊点裂纹和元件开裂。因为焊接过程中,特别是在焊点凝固过程中,由于各种材料(不同的焊料、PCB材料、Cu、Ni、Fe-Ni合

金)的热膨胀系数(CTE)或热性能的差异很大,如Sn-Ag-Cu的CTE为15.5—17.1×10-6/℃,Sn-Pb的CTE为21ppm/℃,陶瓷的CTE为Sppm/℃,PCB材料FR-4水平方向的CTE为11~15×10。6/℃、

垂直方向的CTE为60—80ppm/℃,环氧树脂的CTE也是60~80ppm/℃。因此,在焊点凝固时由于相关材料膨胀系数的不匹配,会造成焊料与焊盘之间的裂缝(焊缝起翘),陶瓷体、玻璃体元件的开裂,PCB金属化孔内镀层断裂等焊接缺陷。Sn-Ag-Cu合金从峰值温度至凝固点(245~217℃)的降温速率一般控制在-2—-6℃/s。

表18-4是慢速冷却与快速冷却速率温度曲线参数比较,从表中可以看出,在液相区RG82848P-SL77Y ,快速冷却能够缩短液相时间、减小PCB表面最大与最小元件的温差(AT),还能遏制IMC的生长速度。

表18-4慢速冷却与快速冷却速率温度曲线参数比较

关于液相区快速冷却速率能够减小PCB表面最大与最小元件AT的理论解释如下:采用快速冷却速率,热能被驱散到炉子中,而很少留在组装板中,这就使组装板能够快速冷却,同时没有内部热能残留在板中的现象发生;而对于慢速冷却速率,组装板内部残留热能会释放到环境中,与快速冷却速率比较,会使组装板与看似冷却的元器件继续保持一段高温的时间。虽然在两条曲线之间的AT只有1℃左右,但是对于要求苛刻的无铅工艺窗口也还是有一定影响的。

另外,也要看到快速冷却会增加焊点的内应力,可能会造成焊点裂纹和元件开裂。因为焊接过程中,特别是在焊点凝固过程中,由于各种材料(不同的焊料、PCB材料、Cu、Ni、Fe-Ni合

金)的热膨胀系数(CTE)或热性能的差异很大,如Sn-Ag-Cu的CTE为15.5—17.1×10-6/℃,Sn-Pb的CTE为21ppm/℃,陶瓷的CTE为Sppm/℃,PCB材料FR-4水平方向的CTE为11~15×10。6/℃、

垂直方向的CTE为60—80ppm/℃,环氧树脂的CTE也是60~80ppm/℃。因此,在焊点凝固时由于相关材料膨胀系数的不匹配,会造成焊料与焊盘之间的裂缝(焊缝起翘),陶瓷体、玻璃体元件的开裂,PCB金属化孔内镀层断裂等焊接缺陷。Sn-Ag-Cu合金从峰值温度至凝固点(245~217℃)的降温速率一般控制在-2—-6℃/s。

上一篇:从峰值温度至凝固点

公网安备44030402000607

公网安备44030402000607