在设计和生产过程中实现高质量的工艺管理方法

发布时间:2014/5/9 21:14:52 访问次数:503

质量是在设计和生产过程中实现的,M30624FGPGP质量是通过工艺管理实现的。

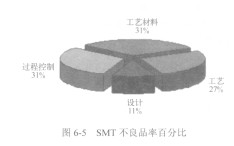

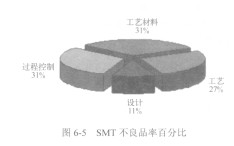

据统计,SMT的质量问题有1196是由设计造成的,27%是由工艺造成的,31P6是由工艺材料造成的,3196是由过程控制造成的。SMT不良品率百分比如图6-5所示。

由此可见,DFM、工艺优化、工艺过程控

制、供应链管理对实现高质量是十分重要的。

①可制造性设计(DFM)。

DFM是保证PCB设计质量的最有效的方工艺 法。由于设计的问题在生产工艺中是很难甚至无270A 法解决的,在批生产中将会带来很多麻烦,会造成元器件、材料、工时的浪费,甚至会造成重大损失。详见第5章5.1节的内容。

②工艺优化和改进。

艺优化和改进实际就是工艺制程管理。

工艺优化和改进的内容包括制程设计、制程调制、设定制程监控、制程改进。工艺优化和改进的实质是PDCA循环法,是怀疑一测量一改进一再怀疑一再测量一再改进的过程。从图6-6可以看出,PDCA最主要是持续改进,而且永无止境。PDCA不仅仅是制定纠正、预防措旅,还应从技术进步、降低成本多方面去提高。因此,PDCA还能给企业带来工艺技术水平的不断提高。

图6-6中:

计划(Plan) -看哪些问题需要改进,逐项列出来,找出需要改进和解决的问题;实施(Do) -按既定计划展开行动;

检查(Check) -对执行计划的结果进行检查评价,看实际结果与原定的目标是否吻合;

改进(或称行动Action) -对发现的问题及时解决;

持续改进(Improvement) -继续改进,为下一次的PDCA提供资料。

工艺优化和改进的要求:

●组装方式与工艺流程应按照DFM规定进行;

●要求工艺人员了解设备的特性、功能,掌握操作技术;

●工艺改进是包括设计在内的全程整合处理和改进;

●对优化后的制造能力做出评估,并初步确定监控方法。

一般情况下,首次设计未必能将所有工艺参数都制定得最优最完善,因此需要微调改正。

例如,贴片程序、印刷参数、温度曲线等,尤其温度曲线的调制,可能需要多次循环改进。

质量是在设计和生产过程中实现的,M30624FGPGP质量是通过工艺管理实现的。

据统计,SMT的质量问题有1196是由设计造成的,27%是由工艺造成的,31P6是由工艺材料造成的,3196是由过程控制造成的。SMT不良品率百分比如图6-5所示。

由此可见,DFM、工艺优化、工艺过程控

制、供应链管理对实现高质量是十分重要的。

①可制造性设计(DFM)。

DFM是保证PCB设计质量的最有效的方工艺 法。由于设计的问题在生产工艺中是很难甚至无270A 法解决的,在批生产中将会带来很多麻烦,会造成元器件、材料、工时的浪费,甚至会造成重大损失。详见第5章5.1节的内容。

②工艺优化和改进。

艺优化和改进实际就是工艺制程管理。

工艺优化和改进的内容包括制程设计、制程调制、设定制程监控、制程改进。工艺优化和改进的实质是PDCA循环法,是怀疑一测量一改进一再怀疑一再测量一再改进的过程。从图6-6可以看出,PDCA最主要是持续改进,而且永无止境。PDCA不仅仅是制定纠正、预防措旅,还应从技术进步、降低成本多方面去提高。因此,PDCA还能给企业带来工艺技术水平的不断提高。

图6-6中:

计划(Plan) -看哪些问题需要改进,逐项列出来,找出需要改进和解决的问题;实施(Do) -按既定计划展开行动;

检查(Check) -对执行计划的结果进行检查评价,看实际结果与原定的目标是否吻合;

改进(或称行动Action) -对发现的问题及时解决;

持续改进(Improvement) -继续改进,为下一次的PDCA提供资料。

工艺优化和改进的要求:

●组装方式与工艺流程应按照DFM规定进行;

●要求工艺人员了解设备的特性、功能,掌握操作技术;

●工艺改进是包括设计在内的全程整合处理和改进;

●对优化后的制造能力做出评估,并初步确定监控方法。

一般情况下,首次设计未必能将所有工艺参数都制定得最优最完善,因此需要微调改正。

例如,贴片程序、印刷参数、温度曲线等,尤其温度曲线的调制,可能需要多次循环改进。

公网安备44030402000607

公网安备44030402000607