工艺参数优化设定

发布时间:2012/9/23 13:45:17 访问次数:714

1.胶点高度

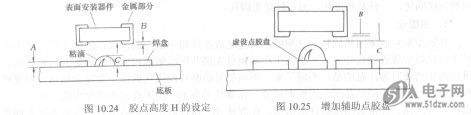

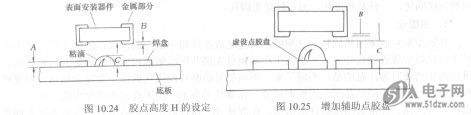

前文在介绍高质量胶点的几FS450R12KE3何尺寸时,曾谈到形状系数W/H为2.7~4.6最好,那么胶点高度日又怎么确定呢?需考察一下元器件贴放在PCB上时的相应尺寸,如图10.24所示。

从图中看出彳是PCB上焊盘层的厚度,一般为0.05mm,B是元器件端焊头包封金属厚度,一般为O.lmm,对于S0-23则可达0.3mm。因此要使元器件底面与PCB良好地黏合,贴片胶高度H>A十日。考虑到胶点是倒三角形状态,顶端在上,为了达到元器件间有100%的面积与PCB相结合,工程中日应达到(1.5~2)乘于(A+B)。因此为了增加H高度,有时应设计辅助点胶盘以及选用元器件底面与引脚平面之间尺寸较小的元器件,以达到良好的胶合强度,如图10.25所示。

2.胶点数量的设定

早期点胶工艺中对于小尺寸的阻容元器件(如0805)设一个胶点,现在的趋势是所有的元器件都推荐双胶点,并设在元器件的外侧,这对于黏合的质量是有保证的,换言之,即使其中一个胶点出现质量问题,还有一个胶点起到黏结的作用。胶点位置设在元器件外侧还兼顾到和焊盘的相对位噩有所增大,也可以防止出现过大的黏结,给维修带来困难。此外,还可以把热固化胶所需要的位置与光固化胶所需要的位置兼顾起来。

对于SOIC,一般设3~4个点,这比只采用2个点要好,不仅能增加强度还可以起到抗震作用,因为胶在固化前的黏结力总是有限度的。对于大器件而言因质量增大,运动时惯性也会增加。当质量较大的IC放在胶点上时,如果仅有2个胶点,会给人一种“浮”的感觉,稍一震动就会出现“滑移”,增加胶点数即增加黏合面积对防止大元器件的“滑移”起到良好的防震作用。

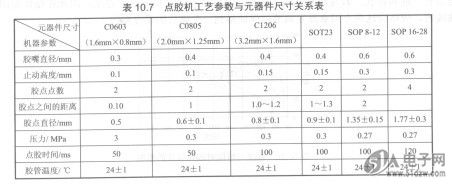

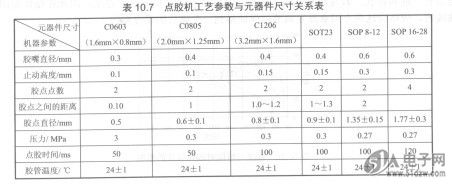

点胶机有关参数与元器件尺寸的综合调节参数见表10.7。

1.胶点高度

前文在介绍高质量胶点的几FS450R12KE3何尺寸时,曾谈到形状系数W/H为2.7~4.6最好,那么胶点高度日又怎么确定呢?需考察一下元器件贴放在PCB上时的相应尺寸,如图10.24所示。

从图中看出彳是PCB上焊盘层的厚度,一般为0.05mm,B是元器件端焊头包封金属厚度,一般为O.lmm,对于S0-23则可达0.3mm。因此要使元器件底面与PCB良好地黏合,贴片胶高度H>A十日。考虑到胶点是倒三角形状态,顶端在上,为了达到元器件间有100%的面积与PCB相结合,工程中日应达到(1.5~2)乘于(A+B)。因此为了增加H高度,有时应设计辅助点胶盘以及选用元器件底面与引脚平面之间尺寸较小的元器件,以达到良好的胶合强度,如图10.25所示。

2.胶点数量的设定

早期点胶工艺中对于小尺寸的阻容元器件(如0805)设一个胶点,现在的趋势是所有的元器件都推荐双胶点,并设在元器件的外侧,这对于黏合的质量是有保证的,换言之,即使其中一个胶点出现质量问题,还有一个胶点起到黏结的作用。胶点位置设在元器件外侧还兼顾到和焊盘的相对位噩有所增大,也可以防止出现过大的黏结,给维修带来困难。此外,还可以把热固化胶所需要的位置与光固化胶所需要的位置兼顾起来。

对于SOIC,一般设3~4个点,这比只采用2个点要好,不仅能增加强度还可以起到抗震作用,因为胶在固化前的黏结力总是有限度的。对于大器件而言因质量增大,运动时惯性也会增加。当质量较大的IC放在胶点上时,如果仅有2个胶点,会给人一种“浮”的感觉,稍一震动就会出现“滑移”,增加胶点数即增加黏合面积对防止大元器件的“滑移”起到良好的防震作用。

点胶机有关参数与元器件尺寸的综合调节参数见表10.7。

上一篇:胶嘴也内径与元器件尺寸的关系

上一篇:点胶工艺中常见的缺陷

公网安备44030402000607

公网安备44030402000607