特种焊接

发布时间:2011/8/25 15:13:27 访问次数:3236

在电子制造中,除了前面介绍的软钎焊、固相焊这两类应用广泛的焊接技术外,在很多特殊应用领域,例如航天航空、军工以及科研部门会遇到特殊材料、复合材料以及特殊结构的焊接问题,上述通用技术可能无能为力,需要使用一些特殊焊接技术。由于焊接技术种类繁多,本节仅介绍几种常用的特种焊接技术。 Z0860108VSC

1.电子束焊接

电子束焊接是早在20世纪60年代就出现的高能精密特种焊接技术。

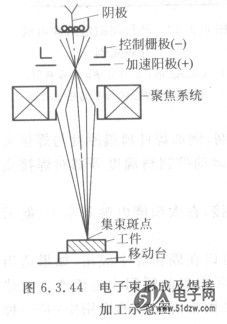

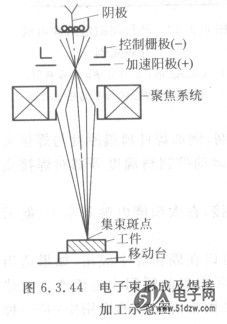

电子束焊接的基本原理是电子枪中的阴极由于直接或间接加热而发射电子,该电子在高压静电场的加速下再通过电磁场的聚焦就可以形成能量密度极高的电子束,用此电子束去轰击工件,巨大的动能转化为热能,使焊接处工件达到焊接需要的温度,从而实现对工件的焊接。图6.3.44所示为电子束形成及焊接加工示意图。

电子束焊接的特点:

(1)电子束是高能束流 电子束焊接时常用的加速电压范围为30~150kV,电子束电流为20~lOOOmA,电子束焦点直径为0.l~lmm,其功率密度可达l06W/cm2以上。

(2)精确、快速的可控性 电子作为物质基本粒子,具有极小的质量(9.1×10-31kg),通过电磁场对电子束可作快速而精确的控制。这是电子束的一个优势,与同为高能束流的激光相比,后者只能用透镜和反射镜控制,速度慢。

(3)酉焊接材料范围广熔焊能焊的金属,如铁、铜、镍、铝、钛及其合金等都可以采用电子束焊。此外,还能焊接稀有金属、活性金属、难熔金属和非金属陶瓷等,可以焊接熔点、热导率、溶解度相差很大的异种金属。

(4)可焊接有特殊要求或特殊结构的焊件例如内部需保持真空度的密封件;焊接靠近热敏元件的焊件;焊接形状复杂而且精密的零部件;可以同时施焊具有两层或多层接头的焊件。

(5)电子束形成及焊接加工都需要真空环境,设备复杂,因而应用受到限制。

2.激光焊接

激光焊接与电子束一样属于高能束精密焊接技术。

其实激光软钎焊只是激光应用的一个很小部分。作为20世纪最伟大的发明之一,世界上第一台激光器问世于1960年,激光加工是当今先进的制造技术之一。

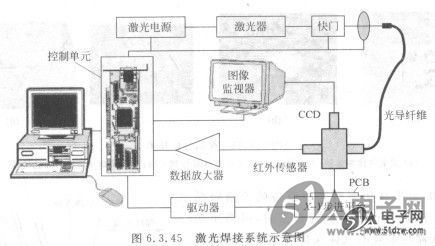

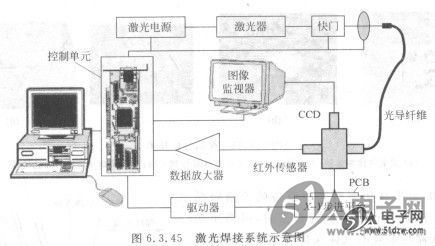

激光焊接的关键是激光器,此外还必须配置相应控制、检测以及焊件移动的平台及其驱动等,组成计算机控制的激光焊接系统,如图6.3.45所示。

1)激光焊接的特点

(1)聚焦后的激光功率密度高达105~l07W/cm2,工件产生的变形极小,热影响区也很窄,多以深熔方式,特别适宜于精密焊接和微细焊接。

(2)焊接厚件时可不开坡口一次成形,获得深宽比大的焊缝。不开坡口单道焊接钢板的厚度已达50mm。

(3)适宜于焊接一般焊接方法难以焊接的材料,如难熔金属、热敏感性强的金属以及热物理性能差异悬殊、尺寸和体积悬殊工件间的焊接;甚至可用于非金属材料的焊接,如陶瓷、有机玻璃等。

(4)穿过透明介质对密闭容器内的工件进行焊接,适合于在玻璃的密封容器里焊接铍合金等剧毒材料。

(5)可借助反射镜使光束达到一般焊接方法无法施焊的部位,YAG激光(波长1.06Um)还可用光纤传输,可达性好。

(6)激光束不受电磁干扰,无磁偏吹现象存在,适宜于磁性材料焊接。

(7)不需真空室,不产生X射线,观察及对中方便,因而在许多应用领域已取得了电子束焊接。

2)激光焊接在电子制造中的应用

由于电子信息产业快速发展,新技术、新材料、新工艺不断出现,在电子制造中许多传统的焊接方法已不能满足要求,因而,激光焊接在许多场合具有不可替代的作用。例如传感器或温控器中的弹性薄壁波纹片的厚度为0.05~0.1mm,采用传统焊接方法难以解

决,而采用激光焊接效果很好,得到广泛的应用。

3.微型火焰焊接

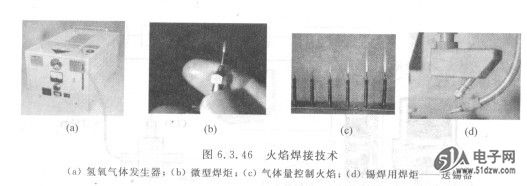

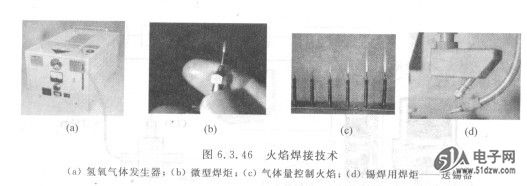

火焰焊接是一种应用范围很广的焊接技术,通常用乙焕、液化石油气、天然气、氢气等可燃气体以及汽油、酒精等液体都可产生焊接火焰,直接用火焰对焊点加热。在电子组装中常用的是称为氢氧火焰焊接的工艺。这种焊接工艺是采用一套通过电解工业纯水产生氢、氧两种气体,在焊炬中燃烧产生高热量作为焊接热源的系统来完成焊接加工的。与机械加工中的气焊相比,电子组装中使用的火焰焊接是微型的,如图6.3.46所示。

4.复合焊接技术

复合焊接技术是指将一种焊接技术与其他焊接方法组合起来的集约式焊接技术,其优点是能充分发挥每种焊接方法的优点并克服某些不足,从而形成一种高效的热源,这也是一种技术创新。

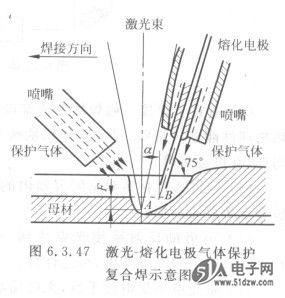

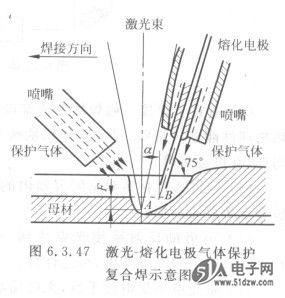

例如,由于高功率激光焊设备的价格较昂贵,当对厚板进行深熔、高速焊接时,可将小功率的激光器与常规的气体保护焊结合起来进行复合焊接,如图6.3.47所示为激光一熔化电极气体保护复合焊。 W6662CF

在电子制造中,除了前面介绍的软钎焊、固相焊这两类应用广泛的焊接技术外,在很多特殊应用领域,例如航天航空、军工以及科研部门会遇到特殊材料、复合材料以及特殊结构的焊接问题,上述通用技术可能无能为力,需要使用一些特殊焊接技术。由于焊接技术种类繁多,本节仅介绍几种常用的特种焊接技术。 Z0860108VSC

1.电子束焊接

电子束焊接是早在20世纪60年代就出现的高能精密特种焊接技术。

电子束焊接的基本原理是电子枪中的阴极由于直接或间接加热而发射电子,该电子在高压静电场的加速下再通过电磁场的聚焦就可以形成能量密度极高的电子束,用此电子束去轰击工件,巨大的动能转化为热能,使焊接处工件达到焊接需要的温度,从而实现对工件的焊接。图6.3.44所示为电子束形成及焊接加工示意图。

电子束焊接的特点:

(1)电子束是高能束流 电子束焊接时常用的加速电压范围为30~150kV,电子束电流为20~lOOOmA,电子束焦点直径为0.l~lmm,其功率密度可达l06W/cm2以上。

(2)精确、快速的可控性 电子作为物质基本粒子,具有极小的质量(9.1×10-31kg),通过电磁场对电子束可作快速而精确的控制。这是电子束的一个优势,与同为高能束流的激光相比,后者只能用透镜和反射镜控制,速度慢。

(3)酉焊接材料范围广熔焊能焊的金属,如铁、铜、镍、铝、钛及其合金等都可以采用电子束焊。此外,还能焊接稀有金属、活性金属、难熔金属和非金属陶瓷等,可以焊接熔点、热导率、溶解度相差很大的异种金属。

(4)可焊接有特殊要求或特殊结构的焊件例如内部需保持真空度的密封件;焊接靠近热敏元件的焊件;焊接形状复杂而且精密的零部件;可以同时施焊具有两层或多层接头的焊件。

(5)电子束形成及焊接加工都需要真空环境,设备复杂,因而应用受到限制。

2.激光焊接

激光焊接与电子束一样属于高能束精密焊接技术。

其实激光软钎焊只是激光应用的一个很小部分。作为20世纪最伟大的发明之一,世界上第一台激光器问世于1960年,激光加工是当今先进的制造技术之一。

激光焊接的关键是激光器,此外还必须配置相应控制、检测以及焊件移动的平台及其驱动等,组成计算机控制的激光焊接系统,如图6.3.45所示。

1)激光焊接的特点

(1)聚焦后的激光功率密度高达105~l07W/cm2,工件产生的变形极小,热影响区也很窄,多以深熔方式,特别适宜于精密焊接和微细焊接。

(2)焊接厚件时可不开坡口一次成形,获得深宽比大的焊缝。不开坡口单道焊接钢板的厚度已达50mm。

(3)适宜于焊接一般焊接方法难以焊接的材料,如难熔金属、热敏感性强的金属以及热物理性能差异悬殊、尺寸和体积悬殊工件间的焊接;甚至可用于非金属材料的焊接,如陶瓷、有机玻璃等。

(4)穿过透明介质对密闭容器内的工件进行焊接,适合于在玻璃的密封容器里焊接铍合金等剧毒材料。

(5)可借助反射镜使光束达到一般焊接方法无法施焊的部位,YAG激光(波长1.06Um)还可用光纤传输,可达性好。

(6)激光束不受电磁干扰,无磁偏吹现象存在,适宜于磁性材料焊接。

(7)不需真空室,不产生X射线,观察及对中方便,因而在许多应用领域已取得了电子束焊接。

2)激光焊接在电子制造中的应用

由于电子信息产业快速发展,新技术、新材料、新工艺不断出现,在电子制造中许多传统的焊接方法已不能满足要求,因而,激光焊接在许多场合具有不可替代的作用。例如传感器或温控器中的弹性薄壁波纹片的厚度为0.05~0.1mm,采用传统焊接方法难以解

决,而采用激光焊接效果很好,得到广泛的应用。

3.微型火焰焊接

火焰焊接是一种应用范围很广的焊接技术,通常用乙焕、液化石油气、天然气、氢气等可燃气体以及汽油、酒精等液体都可产生焊接火焰,直接用火焰对焊点加热。在电子组装中常用的是称为氢氧火焰焊接的工艺。这种焊接工艺是采用一套通过电解工业纯水产生氢、氧两种气体,在焊炬中燃烧产生高热量作为焊接热源的系统来完成焊接加工的。与机械加工中的气焊相比,电子组装中使用的火焰焊接是微型的,如图6.3.46所示。

4.复合焊接技术

复合焊接技术是指将一种焊接技术与其他焊接方法组合起来的集约式焊接技术,其优点是能充分发挥每种焊接方法的优点并克服某些不足,从而形成一种高效的热源,这也是一种技术创新。

例如,由于高功率激光焊设备的价格较昂贵,当对厚板进行深熔、高速焊接时,可将小功率的激光器与常规的气体保护焊结合起来进行复合焊接,如图6.3.47所示为激光一熔化电极气体保护复合焊。 W6662CF

上一篇:软钎焊方法

上一篇:无铅焊接和免清洗焊接技术

热门点击

热门点击

公网安备44030402000607

公网安备44030402000607