最佳合金成分

发布时间:2012/10/8 19:34:16 访问次数:812

进一步的研究NCP1217D133R2G还表明,无论Cu含量变化(从0.5%变化到3.0%),还是Ag含量变化(从3.0%变化到4.7%),对其合金的熔化温度影响并不明显,但Ag含量的变化与Cu含量的变化对其合金的机械性能有明显的影响,当Ag的含量为3.O%~3.1%时,合金的屈服强度和抗拉强度两者都随着Cu的含量(0.5%~1.5%)增加而增加,当Cu含量增加超过1.3%时,屈服强度会减低,但合金的抗拉强度则仍保持稳定,而Cu含量在0.5%~1.3%之间时,合金的屈服强度和抗拉强度两者也会随Ag的含量增加而增加,但当Ag的含量达到4.7%时,其机械性能没有任何明显的提高。研究表明,当Ag含量在3.0%~3.1%、Cu含量为1.5%时,合金有最佳的机械性能,包括抗拉强度、耐疲劳寿命。

图8.4是三种不同Ag含量的Sn-Ag-Cu裼膏的焊点经高低温冲击后所得到的金相图,虽然经500个周期的温度冲击后,三种不同锡膏的焊点均未出现裂纹缺陷,但三者的金相组结构已出现差异性变化,Ag含量低的Sn96.5/Ag3.O/Cu0.5其焊点组织几乎没有变化,Ag含量高的Sn95.5/Ag4.O/Cu0.5其焊点组织变化最明显。可以想象,若上述三种焊点继续进行高低温冲击试验,则其Ag含量高的焊点将会先出现龟裂现象。

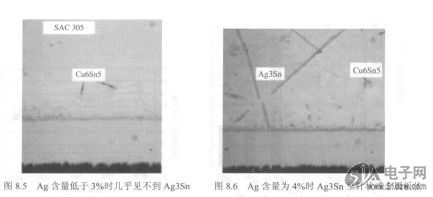

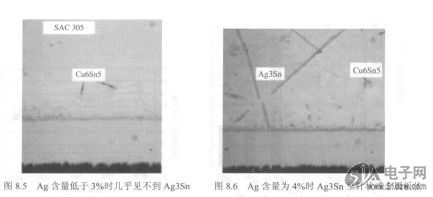

为什么会出现这种现象呢?其原因在于在再流焊过程中随着Ag含量的增高(Ag含量>3.5%),以及再流焊时间延长,冷却速率慢时,焊料中的金属化合物Ag3Sn会迅速生成,而Ag含量低于3%时几乎见不到Ag3Sn,通常在Sn-Ag-Cu中金属化合物Ag3Sn呈针状或小金属板状,并存在于焊点的焊接触面处,当它受到温度的冲击后,焊点的焊接触面处全出现裂纹现象,以致焊点失效,上述现象如图8.5和图8.6所示。

进一步的研究NCP1217D133R2G还表明,无论Cu含量变化(从0.5%变化到3.0%),还是Ag含量变化(从3.0%变化到4.7%),对其合金的熔化温度影响并不明显,但Ag含量的变化与Cu含量的变化对其合金的机械性能有明显的影响,当Ag的含量为3.O%~3.1%时,合金的屈服强度和抗拉强度两者都随着Cu的含量(0.5%~1.5%)增加而增加,当Cu含量增加超过1.3%时,屈服强度会减低,但合金的抗拉强度则仍保持稳定,而Cu含量在0.5%~1.3%之间时,合金的屈服强度和抗拉强度两者也会随Ag的含量增加而增加,但当Ag的含量达到4.7%时,其机械性能没有任何明显的提高。研究表明,当Ag含量在3.0%~3.1%、Cu含量为1.5%时,合金有最佳的机械性能,包括抗拉强度、耐疲劳寿命。

图8.4是三种不同Ag含量的Sn-Ag-Cu裼膏的焊点经高低温冲击后所得到的金相图,虽然经500个周期的温度冲击后,三种不同锡膏的焊点均未出现裂纹缺陷,但三者的金相组结构已出现差异性变化,Ag含量低的Sn96.5/Ag3.O/Cu0.5其焊点组织几乎没有变化,Ag含量高的Sn95.5/Ag4.O/Cu0.5其焊点组织变化最明显。可以想象,若上述三种焊点继续进行高低温冲击试验,则其Ag含量高的焊点将会先出现龟裂现象。

为什么会出现这种现象呢?其原因在于在再流焊过程中随着Ag含量的增高(Ag含量>3.5%),以及再流焊时间延长,冷却速率慢时,焊料中的金属化合物Ag3Sn会迅速生成,而Ag含量低于3%时几乎见不到Ag3Sn,通常在Sn-Ag-Cu中金属化合物Ag3Sn呈针状或小金属板状,并存在于焊点的焊接触面处,当它受到温度的冲击后,焊点的焊接触面处全出现裂纹现象,以致焊点失效,上述现象如图8.5和图8.6所示。

上一篇:Cu加入后的相变化

公网安备44030402000607

公网安备44030402000607