焊料定量施加在焊盘上

发布时间:2014/9/21 14:37:02 访问次数:527

选择工艺流程主要根据印制板的组装密度和本单位SMT生产线设备条件。当SMT生产线具备再流焊、PCM1802波峰焊两种焊接设备时,可作如下考虑。

①尽量采用再流焊方式,因为再流焊比波峰焊具有以下优越性。

●再流焊不像波峰焊那样,元器件直接浸渍在熔融的焊料中,所以元器件受到的热冲击小。

●焊料定量施加在焊盘上,能控制施加量,减少了焊接缺陷。因此焊接质量好,可靠性高。

●有自定位效应( Self Alignment),即当元器件贴放位置有一定偏离时,由于熔融焊料表面张力的作用,当其全部焊端或引脚与相应焊盘同时被润湿时,能在润湿力和表面张力的

作用下,自动被拉回到近似目标位置。

●焊料中一般不会混入不纯物,使用焊膏时,能芷确地保证焊料的组分。

●可以采用局部加热热源,从而可在同一基板上采用不同焊接工艺进行焊接。

●工艺简单,修板的工作量极小,从而节省了人力、电力、材料。

②一般密度的混合组装,当SMD和THC在PCB的同一面时,采用A面印刷焊膏、再流焊,B面波峰焊工艺;当THC在PCB的A面、SMD在B面时,采用B面点胶、波峰焊工艺。

③在高密度混合组装条件下,当没有THC或只有极少量THC时,可采用双面印刷焊膏、再流焊工艺,及少量THC采用后附的方法;当A面有较多THC时,采用A面印刷焊膏、再流焊,B面点胶、装贴、波峰焊工艺。

注意:在印制板的同一面,禁止采用先再流焊SMD、后对THC进行波峰焊的工艺流程。

表面组装工艺的发展

电子产品向短、小、轻、薄和多功能方向发展,促使半导体集成电路的集成度越来越高,SMC越来越小,SMD的引脚间距也越来越窄,使电子产品的组装密度越来越高、组装难度越来越大。对于某些产品、某些场合而言,传统的通孔元件插装工艺、波峰焊、手工焊已经无能为力,SMT已经成为电子制造的主流技术。

选择工艺流程主要根据印制板的组装密度和本单位SMT生产线设备条件。当SMT生产线具备再流焊、PCM1802波峰焊两种焊接设备时,可作如下考虑。

①尽量采用再流焊方式,因为再流焊比波峰焊具有以下优越性。

●再流焊不像波峰焊那样,元器件直接浸渍在熔融的焊料中,所以元器件受到的热冲击小。

●焊料定量施加在焊盘上,能控制施加量,减少了焊接缺陷。因此焊接质量好,可靠性高。

●有自定位效应( Self Alignment),即当元器件贴放位置有一定偏离时,由于熔融焊料表面张力的作用,当其全部焊端或引脚与相应焊盘同时被润湿时,能在润湿力和表面张力的

作用下,自动被拉回到近似目标位置。

●焊料中一般不会混入不纯物,使用焊膏时,能芷确地保证焊料的组分。

●可以采用局部加热热源,从而可在同一基板上采用不同焊接工艺进行焊接。

●工艺简单,修板的工作量极小,从而节省了人力、电力、材料。

②一般密度的混合组装,当SMD和THC在PCB的同一面时,采用A面印刷焊膏、再流焊,B面波峰焊工艺;当THC在PCB的A面、SMD在B面时,采用B面点胶、波峰焊工艺。

③在高密度混合组装条件下,当没有THC或只有极少量THC时,可采用双面印刷焊膏、再流焊工艺,及少量THC采用后附的方法;当A面有较多THC时,采用A面印刷焊膏、再流焊,B面点胶、装贴、波峰焊工艺。

注意:在印制板的同一面,禁止采用先再流焊SMD、后对THC进行波峰焊的工艺流程。

表面组装工艺的发展

电子产品向短、小、轻、薄和多功能方向发展,促使半导体集成电路的集成度越来越高,SMC越来越小,SMD的引脚间距也越来越窄,使电子产品的组装密度越来越高、组装难度越来越大。对于某些产品、某些场合而言,传统的通孔元件插装工艺、波峰焊、手工焊已经无能为力,SMT已经成为电子制造的主流技术。

热门点击

热门点击

- 以下地址中的哪一个和86.32/12匹配

- 特定主机路由

- 为什么要规定一个最大报文段长度MSS呢

- 网络前缀

- MF47型指针式万用表的工作原理

- 为什么A在TIME-WAIT状态必须等待2M

- 常用的绞合线的类别、带宽和典型应用

- 在物理层扩展以太网

- TCP连接进行初始化

- 使用不重数进行鉴别

推荐技术资料

推荐技术资料

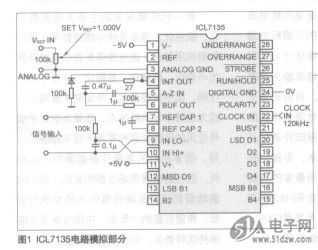

- 自制智能型ICL7135

- 表头使ff11CL7135作为ADC,ICL7135是... [详细]

公网安备44030402000607

公网安备44030402000607