双面再流焊工艺控制

发布时间:2014/5/14 21:31:00 访问次数:850

双面再流焊大致有4种方法:RAY-101-12.5用贴片胶粘;应用不同熔点的焊锡合金;第二次再流焊时将炉子底部温度调低,并吹冷风;双面采用相同温度曲线。下面分别介绍这4种方法。

1.用贴片胶粘

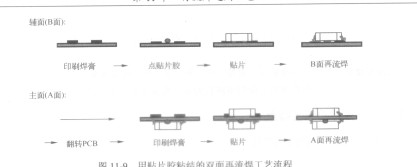

这种方法是用胶粘住辅面(或称B面)元件,工艺流程如图11-9所示。

这种方法由于元件在第一次再流焊时已经被固定在PCB上,因此当它被翻过来进行二次再流焊时不会掉落。此方法很常用,但工艺复杂,同时需要额外的设备和操作步骤,增加了成本。

2.应用不同熔点的焊锡合金

这种方法是辅面第一次再流焊采用较高熔点合金,主面第二次再流焊采用较低熔点合金。

这种方法的问题是高熔点的合金势必要提高再流焊的温度,因此可能会对元件与PCB本身造成损伤。低熔点合金可能受到最终产品工作温度的限制,也会影响产品可靠性。

3.第二次再流焊时将炉子底部温度调低并吹冷风

这种方法是通过降低第二次再流焊时炉子底部温度,使PCB底部焊点温度低于二次再流焊的熔点,使二次再流焊时PCB底部焊点不至于熔化。采用这种方法对设备有一定的要求,要求炉子底部具备吹冷风的功能。但是由于上、下面温差产生内应力,也会影响可靠性。

实际上很难将PCB上、下面拉开30℃以上的温差,因其可能会引起二次熔融不充分,造成焊点质量变差。最严重时,经过二次再流焊的焊点被拉长,破坏焊点界面结合层的结构。

4.双酉采用相同瀑度曲线

这种方法是目前应用最多的双面再流焊工艺。时于大多数小元件,由于18N焊点的表面张力足以抓住底部元件,二次熔融后完全可以形成可靠的焊点。其工艺控制如下。

①要求PCB设计将大元件布放在主(A)面,小元件布放在辅(B)面。设计时遵循原则为:

Ds]P<30g,rri2 (11-1)

式中,Dg为元件质量;P为该元件焊盘总面积。

②不符合以上原则的大而重的元件,用胶粘住。

③先焊B面,后焊A面。

双面再流焊大致有4种方法:RAY-101-12.5用贴片胶粘;应用不同熔点的焊锡合金;第二次再流焊时将炉子底部温度调低,并吹冷风;双面采用相同温度曲线。下面分别介绍这4种方法。

1.用贴片胶粘

这种方法是用胶粘住辅面(或称B面)元件,工艺流程如图11-9所示。

这种方法由于元件在第一次再流焊时已经被固定在PCB上,因此当它被翻过来进行二次再流焊时不会掉落。此方法很常用,但工艺复杂,同时需要额外的设备和操作步骤,增加了成本。

2.应用不同熔点的焊锡合金

这种方法是辅面第一次再流焊采用较高熔点合金,主面第二次再流焊采用较低熔点合金。

这种方法的问题是高熔点的合金势必要提高再流焊的温度,因此可能会对元件与PCB本身造成损伤。低熔点合金可能受到最终产品工作温度的限制,也会影响产品可靠性。

3.第二次再流焊时将炉子底部温度调低并吹冷风

这种方法是通过降低第二次再流焊时炉子底部温度,使PCB底部焊点温度低于二次再流焊的熔点,使二次再流焊时PCB底部焊点不至于熔化。采用这种方法对设备有一定的要求,要求炉子底部具备吹冷风的功能。但是由于上、下面温差产生内应力,也会影响可靠性。

实际上很难将PCB上、下面拉开30℃以上的温差,因其可能会引起二次熔融不充分,造成焊点质量变差。最严重时,经过二次再流焊的焊点被拉长,破坏焊点界面结合层的结构。

4.双酉采用相同瀑度曲线

这种方法是目前应用最多的双面再流焊工艺。时于大多数小元件,由于18N焊点的表面张力足以抓住底部元件,二次熔融后完全可以形成可靠的焊点。其工艺控制如下。

①要求PCB设计将大元件布放在主(A)面,小元件布放在辅(B)面。设计时遵循原则为:

Ds]P<30g,rri2 (11-1)

式中,Dg为元件质量;P为该元件焊盘总面积。

②不符合以上原则的大而重的元件,用胶粘住。

③先焊B面,后焊A面。

上一篇:再流焊炉的安全操作规程

上一篇:双面贴装BGA工艺

热门点击

热门点击

- PCB的元器件贴装位置有偏移,可用以下两种方

- RP1在电路中起分压作用

- 三极管的极限参数有集电极最大允许电流

- Sn-Ag-Cu三元合金

- 人体模型

- 焊点形成过程

- 电感性负载

- 电气规则检查

- PCB定位孔和夹持边的设置

- 电感为不同值时的插入损耗

推荐技术资料

推荐技术资料

- DS2202型示波器试用

- 说起数字示波器,普源算是国内的老牌子了,FQP8N60... [详细]

公网安备44030402000607

公网安备44030402000607