无源元件

发布时间:2011/8/24 14:05:44 访问次数:3323

1.无源元件分类与结构 XC1704VQ44C

1)无源元件分类

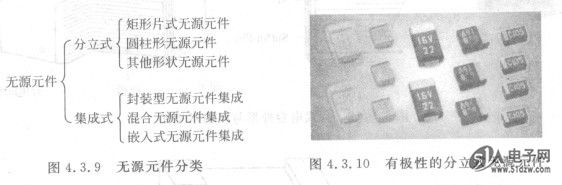

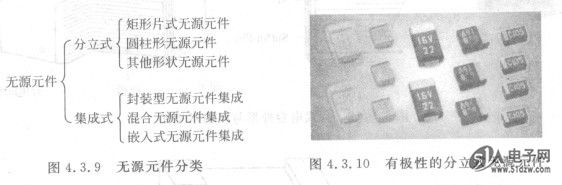

无源元件种类繁多,仅最常用的三大基本元件(电阻器、电容器、电感器,通常称为电抗元件)的类别品种就不下数百种。但就其组装制造特性而言,不外乎分立式和集成式(包括嵌入式)两大类,如图4.3.9所示。

2)有极性的分立式无源元件

有一部分无源元件是有极性的,其引线有极性标识(见图4.3.10),因此无论在检验、测试还是安装、维修中都必须严格按有关要求进行,否则会造成有极性元件的损坏。这一部分无源元件主要是电解电容器,包括铝电解、铌电解等电解电容器,以及其他有极性的元件。

3)常用分立式无源元件结构

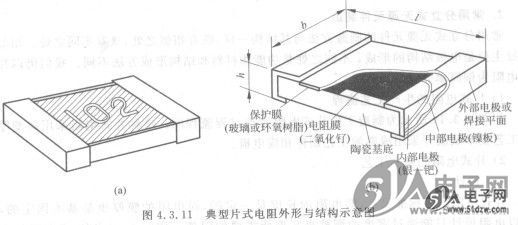

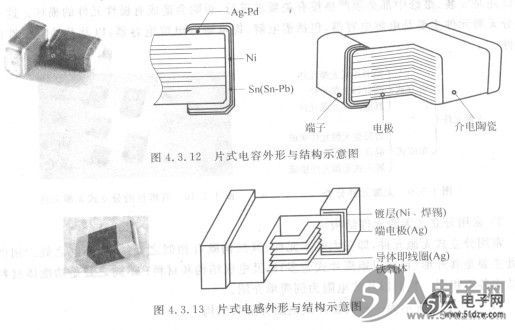

常用分立式无源元件,即三大基本元件,其结构既有相似之处,又有不同之处。相似之处主要是其外形(目前以矩形片式为多)以及电极结构和材料;不同之处是功能体材料与结构各不相同。我们以片式电阻为例简单介绍。

典型片式电阻由以下材料组成:陶瓷基板、电阻体、面电极、背电极、端电极、中间电极、外部电极、一次保护层、二次保护层等构成。

①基片(陶瓷基板)一般为氧化铝陶瓷材料,在1580℃烧结而成;

②面电极、背电极和端电极其材料为Ag,里面还有少量的钯,需要在600~850℃ 烧结;

③电阻体 电阻里面最核心的材料,由其实现电阻功能,由电阻浆料烧结而成;

④一次和二次保护层 由玻璃材料构成,作用是保护电阻体;

⑤中间电极一般是镍层,是一种过渡镀层;

⑥外部电极 即元件焊接层,一般是与焊料匹配的金属层,例如适应铅锡焊料的铅锡合金,适应无铅焊料的锡层等。

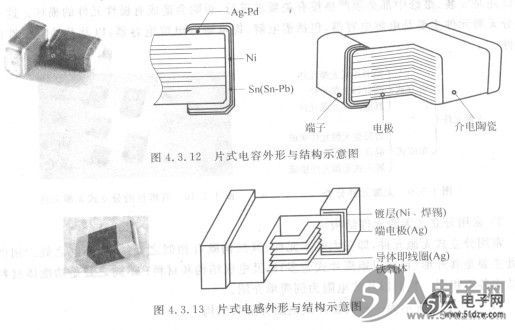

图4.3.12和图4.3.13分别为一种电容器和电感器的实体与结构示意图。

2.常用分立式无源元件制造

常用分立式无源元件的制造方法与其结构一样,既有相似之处,又有不同之处。相似之处主要是电极结构的形成;不同之处是功能体材料和结构形成方法不同。我们仍以片式电阻为例简单介绍。

1)片式电阻的生产工艺流程

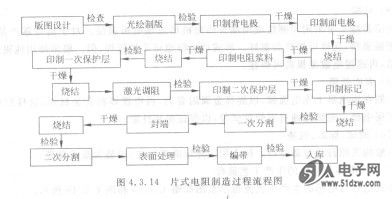

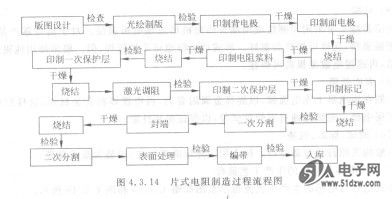

如图4.3. 14所示为制造工厂片式电阻制造过程流程图。这种片式电阻采用典型厚膜工艺技术成膜并采用成熟的工艺制作相应电极。

2)片式电阻昀基本工艺

(1)设计

片式电阻均为标准尺寸,即电阻的长度是一定的,而电阻的膜厚也是基本固定的,所以电阻设计只能通过宽度的调整来实现所需要的阻值。实际上,大多片式电阻的生产厂家在电阻宽度的设计上也是一样的,而是通过调配电阻的方阻值来达到所需要的电阻值。

(2)制版

工艺上主要考虑的是不锈钢网设计规范。不锈钢网丝有优良的尺寸稳定性,能够用于最精确的细线印制。

(3)印制电极

一般采用银钯合金浆料,其对基板的附着力好,导通电阻低,焊接性能良好,价格相应较低。

(4)印制电阻

在印制后,放置lOmin,自然流平,烘干后测量膜厚,一般应控制在25μm左右。然后在850℃温度下用lOmin左右时间试烧,阻值结果应控制在设计值的60%~100%为宜。电阻烧结后,为保证电阻的稳定性,一般还应印制玻璃釉浆料,此浆料烧结温度低,一般为500℃。

(5)烧结

烧结是厚膜技术的关键工序,烧结参数对厚膜电阻器的电性能及阻值起到决定性的作用。烧结设备主要选用带式烧结炉、箱式烧结炉、推板式烧结炉等;烧结曲线应以产品材料和工艺要求确定。

烧结是固态物质在一定温度的变化下通过复杂的物理化学变化过程,产生收缩,多孔性大大减少,密度和机械强度增大,而膜中的有机物挥发,形成固定电特性的烧成膜。比如电阻、只有在烧结后才能表现出稳定的电阻特性。

图4.3.14中,片式电阻生产工艺流程中经过5次烧结。每次烧结的膜材料不同,工艺要求不同,使用的设备和烧结曲线也不同。

(6)激光调阻

经过烧结后,电阻的电特性已完全显现。但由于淀积的不一致性,电阻精度不可能达到设计要求,需要对电阻进行修正。一般修正的办法是使用激光对电阻体刻槽或除去部分电阻体,使阻值升高而达到精度要求。

(7)分割

分割又称裂片,一般采用绷膜、自动裂片机或手工的方式。

(8)封端

电阻器端头可采用印制法或用端头沾涂机形成端电极膜层。对于高可靠产品,端头采用钯银浆料,这样可焊性会更好。形成端电极也可采用压焊,但一般多使用纯银浆料印制烧结,再通过电镀来提高可焊性。

(9)表面处理

一般在银电极上先电镀镍,以提高金属附着力,再电镀焊料合金材料,这样形成了端头的三层电极。电极应通过可焊性试验,以保证组装性能。

(10).测试、标志、包装

一般均采用自动设备进行。标志用国际标准来标注,包装为盘式扁带。

3)片式电容与电感的生产工艺流程

片式电容与电感的生产工艺流程示意图如图4.3. 15和图4.3.16所示。

1.无源元件分类与结构 XC1704VQ44C

1)无源元件分类

无源元件种类繁多,仅最常用的三大基本元件(电阻器、电容器、电感器,通常称为电抗元件)的类别品种就不下数百种。但就其组装制造特性而言,不外乎分立式和集成式(包括嵌入式)两大类,如图4.3.9所示。

2)有极性的分立式无源元件

有一部分无源元件是有极性的,其引线有极性标识(见图4.3.10),因此无论在检验、测试还是安装、维修中都必须严格按有关要求进行,否则会造成有极性元件的损坏。这一部分无源元件主要是电解电容器,包括铝电解、铌电解等电解电容器,以及其他有极性的元件。

3)常用分立式无源元件结构

常用分立式无源元件,即三大基本元件,其结构既有相似之处,又有不同之处。相似之处主要是其外形(目前以矩形片式为多)以及电极结构和材料;不同之处是功能体材料与结构各不相同。我们以片式电阻为例简单介绍。

典型片式电阻由以下材料组成:陶瓷基板、电阻体、面电极、背电极、端电极、中间电极、外部电极、一次保护层、二次保护层等构成。

①基片(陶瓷基板)一般为氧化铝陶瓷材料,在1580℃烧结而成;

②面电极、背电极和端电极其材料为Ag,里面还有少量的钯,需要在600~850℃ 烧结;

③电阻体 电阻里面最核心的材料,由其实现电阻功能,由电阻浆料烧结而成;

④一次和二次保护层 由玻璃材料构成,作用是保护电阻体;

⑤中间电极一般是镍层,是一种过渡镀层;

⑥外部电极 即元件焊接层,一般是与焊料匹配的金属层,例如适应铅锡焊料的铅锡合金,适应无铅焊料的锡层等。

图4.3.12和图4.3.13分别为一种电容器和电感器的实体与结构示意图。

2.常用分立式无源元件制造

常用分立式无源元件的制造方法与其结构一样,既有相似之处,又有不同之处。相似之处主要是电极结构的形成;不同之处是功能体材料和结构形成方法不同。我们仍以片式电阻为例简单介绍。

1)片式电阻的生产工艺流程

如图4.3. 14所示为制造工厂片式电阻制造过程流程图。这种片式电阻采用典型厚膜工艺技术成膜并采用成熟的工艺制作相应电极。

2)片式电阻昀基本工艺

(1)设计

片式电阻均为标准尺寸,即电阻的长度是一定的,而电阻的膜厚也是基本固定的,所以电阻设计只能通过宽度的调整来实现所需要的阻值。实际上,大多片式电阻的生产厂家在电阻宽度的设计上也是一样的,而是通过调配电阻的方阻值来达到所需要的电阻值。

(2)制版

工艺上主要考虑的是不锈钢网设计规范。不锈钢网丝有优良的尺寸稳定性,能够用于最精确的细线印制。

(3)印制电极

一般采用银钯合金浆料,其对基板的附着力好,导通电阻低,焊接性能良好,价格相应较低。

(4)印制电阻

在印制后,放置lOmin,自然流平,烘干后测量膜厚,一般应控制在25μm左右。然后在850℃温度下用lOmin左右时间试烧,阻值结果应控制在设计值的60%~100%为宜。电阻烧结后,为保证电阻的稳定性,一般还应印制玻璃釉浆料,此浆料烧结温度低,一般为500℃。

(5)烧结

烧结是厚膜技术的关键工序,烧结参数对厚膜电阻器的电性能及阻值起到决定性的作用。烧结设备主要选用带式烧结炉、箱式烧结炉、推板式烧结炉等;烧结曲线应以产品材料和工艺要求确定。

烧结是固态物质在一定温度的变化下通过复杂的物理化学变化过程,产生收缩,多孔性大大减少,密度和机械强度增大,而膜中的有机物挥发,形成固定电特性的烧成膜。比如电阻、只有在烧结后才能表现出稳定的电阻特性。

图4.3.14中,片式电阻生产工艺流程中经过5次烧结。每次烧结的膜材料不同,工艺要求不同,使用的设备和烧结曲线也不同。

(6)激光调阻

经过烧结后,电阻的电特性已完全显现。但由于淀积的不一致性,电阻精度不可能达到设计要求,需要对电阻进行修正。一般修正的办法是使用激光对电阻体刻槽或除去部分电阻体,使阻值升高而达到精度要求。

(7)分割

分割又称裂片,一般采用绷膜、自动裂片机或手工的方式。

(8)封端

电阻器端头可采用印制法或用端头沾涂机形成端电极膜层。对于高可靠产品,端头采用钯银浆料,这样可焊性会更好。形成端电极也可采用压焊,但一般多使用纯银浆料印制烧结,再通过电镀来提高可焊性。

(9)表面处理

一般在银电极上先电镀镍,以提高金属附着力,再电镀焊料合金材料,这样形成了端头的三层电极。电极应通过可焊性试验,以保证组装性能。

(10).测试、标志、包装

一般均采用自动设备进行。标志用国际标准来标注,包装为盘式扁带。

3)片式电容与电感的生产工艺流程

片式电容与电感的生产工艺流程示意图如图4.3. 15和图4.3.16所示。

公网安备44030402000607

公网安备44030402000607