绝缘介质材料的选取

发布时间:2017/5/30 12:00:45 访问次数:1992

要求介电常数低,介电常数愈低RC延迟时间愈短;此外,还应击穿场强高、漏电流低、体电阻率PAM2304AABADJ和表面电阻率大(一般应大于10bΩ・cm),即电学性能好;不吸潮、对温度的承受能力在500℃以上、无挥发性残余物存在,即理化性能好;薄膜材料的应力低、与导电层的附着性好,即兼容性好;薄膜易制备,且缺陷密度低、易刻蚀、台阶覆盖特性好,即易于加工成型。以铝和铝合金为导电层的互连系统通常采用的绝缘介质层有⒊H4£VID⒊O2、TEO⒏PECXˉD⒊0、PEC、⊙弘N1、HDP Cl/ˉDs02等。而以铜为导电层的互连系统,通常采用低Rˉ介质作为绝缘介质层。低K介质是指介电常数比s02低的介质材料,介电常数一般小于3,5。如HSQ(H洌rogcnSik∞Quloxane)薄膜、掺氟氧化物、SOG旋涂玻璃。

多层互连技术的使用,可以在更小的芯片面积上实现相同功能,这样在单个硅片上可制作出更多LlLSI芯片,从而可以降低单个芯片的成本。当然互连线每增加一层,需要增加薄膜淀积、光刻等工艺步骤,相应的要增加掩膜版数量,还有可能导致总成品率的下降、因此,互连线层数也不是越多越好。当器件制备工艺结束以后,即进人互连工艺,如图125所示为多层互连模块的工艺流程图。

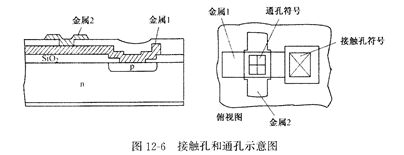

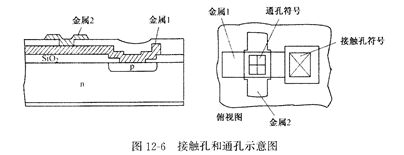

在互连工艺中,首先淀积介质层,通常是CVD PsG;接下来平坦化,即PSG的热处理回流,以消除衬底表面因前面光刻等工艺造成的台阶;然后通过光刻形成接触孔和通孔;再进行金属化,如P⒑川填充接触孔和通孔,形成互连线;如果不是最后一层金属,继续进行下一层金属化的工艺流程,如果是最后一层金属,则淀积钝化层,通常是PEC⒑弘N1,互连I艺完成。在互连系统中,第一层金属与器件有源区的连接孔称为接触孔,而两层金属之问的连接孔称为通孔,如图126所示是接触孔和通孔示意图。

要求介电常数低,介电常数愈低RC延迟时间愈短;此外,还应击穿场强高、漏电流低、体电阻率PAM2304AABADJ和表面电阻率大(一般应大于10bΩ・cm),即电学性能好;不吸潮、对温度的承受能力在500℃以上、无挥发性残余物存在,即理化性能好;薄膜材料的应力低、与导电层的附着性好,即兼容性好;薄膜易制备,且缺陷密度低、易刻蚀、台阶覆盖特性好,即易于加工成型。以铝和铝合金为导电层的互连系统通常采用的绝缘介质层有⒊H4£VID⒊O2、TEO⒏PECXˉD⒊0、PEC、⊙弘N1、HDP Cl/ˉDs02等。而以铜为导电层的互连系统,通常采用低Rˉ介质作为绝缘介质层。低K介质是指介电常数比s02低的介质材料,介电常数一般小于3,5。如HSQ(H洌rogcnSik∞Quloxane)薄膜、掺氟氧化物、SOG旋涂玻璃。

多层互连技术的使用,可以在更小的芯片面积上实现相同功能,这样在单个硅片上可制作出更多LlLSI芯片,从而可以降低单个芯片的成本。当然互连线每增加一层,需要增加薄膜淀积、光刻等工艺步骤,相应的要增加掩膜版数量,还有可能导致总成品率的下降、因此,互连线层数也不是越多越好。当器件制备工艺结束以后,即进人互连工艺,如图125所示为多层互连模块的工艺流程图。

在互连工艺中,首先淀积介质层,通常是CVD PsG;接下来平坦化,即PSG的热处理回流,以消除衬底表面因前面光刻等工艺造成的台阶;然后通过光刻形成接触孔和通孔;再进行金属化,如P⒑川填充接触孔和通孔,形成互连线;如果不是最后一层金属,继续进行下一层金属化的工艺流程,如果是最后一层金属,则淀积钝化层,通常是PEC⒑弘N1,互连I艺完成。在互连系统中,第一层金属与器件有源区的连接孔称为接触孔,而两层金属之问的连接孔称为通孔,如图126所示是接触孔和通孔示意图。

上一篇:金属导电材料的选取

上一篇:CMP设备和工艺基础

热门点击

热门点击

公网安备44030402000607

公网安备44030402000607