散热设计简介

发布时间:2014/5/7 21:54:56 访问次数:775

电子设备在工作过程中会发热。M306N4FGGP电子产品的故障率是随着工作温度的增加而呈指数增长的。一般而言,离温会使绝缘性能退化、元器件损坏、材料热老化、低熔点焊缝开裂、焊点脱落,最终导致电子设备失效。

散热设计的目的就是为了控制产品内部所有电子元器件的温度,使其在所处的工作环境条件下不超过标准及规范所规定的最高温度。

由于SMD的外形尺寸仅为DIP的20%~50%,单位面积印制电路板中可组装更多的器件,而且SMT还可以在PCB的双面组装元器件,SMT组装件功率密度要比通孔插装组装件高得多。因此,表面组装板的散热设计尤为重要。

散热的方式主要有热传导、对流传导和辐射传导3种。最有效的方式是热传导,通过设置散热体,使发热元件直接接触散热体,这种方法散热效率较高,可使热阻下降20%~50%。

器件设计时可采取使用导热性好的引线框材料、加大引线框尺寸、在器件底部设计散热片等措施。例如,新型QFN封装就具有良好的电和热性能。

印制板的散热设计主要从以下几方面考虑。

①设计时,在允许条件下尽量使PCB上的功率分布均匀。散热量较大的元器件在PCB上尽量分散安装。合理安排元器件布局,功率发热器件应尽量安装于上部,对温度敏感的元器件要远离系统内部的发热元件。热敏感元件不可安放在发热元件的正上方,要在水平面内交错安置。电源通常是系统内部较大的热源,要安排好其位置并尽量使其直接向系统外部散热。

②设计印制线时,首先要保证印制线的载流容量,印制线的宽度必须适用于电流的传导,不能引起不容许的压降和温升。这需要电路计算和温度场计算的协调。相邻线的间距应满足国际或国内标准要求。多层板的地线用网格状。

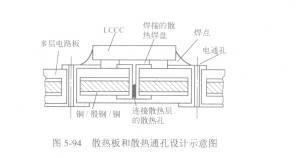

③采用散热层的方法。此方法是将散热板作为印制电路基板的一部分,像“三明治”结构那样夹在印制板电路中间,如图5-94所示。散热板的材料可采用铜/殷钢/铜或铜/钼/铜。设计时

要注意电路板结构的对称性,以免受热后整个印制电路板将发生卷曲。此方法适用于双面板或多层板。

④采用散热通孔的方法。此方法是在具有散热板的印制电路板上设置散热孔和盲孔。再流焊时焊锡将散热孔填满,热量由导通孔或盲孔迅速地传至金属散热层,横向散走,如图5-94所示。

⑤采用短通路,尽量减少传导热阻,加速元器件散热。

⑥加大安装面积,加大接触面积,尽量减少传导热阻,使传导效果更好。

⑦采用导热效率高的村料,尽量减少传导热阻。如铝、铜的导热系数很高,可减少热阻。

⑧板材采用耐热板材,要求Z轴方向热膨胀系数小。金属化孔不易拉断,可选择的板材有:FR-5,内部是石英玻璃布十改型树脂;通常选用聚酰亚胺树脂十玻璃布;聚四氟乙烯;BT树脂。对于安装密度较高的产品,散热效果还不够理想时,应采用导热效果好的金属基板、陶瓷基板。

⑨在防尘要求较低时,可在机箱上开设通风孔。单独为系统整机或关键功率器件(发热元件)设置散热风扇的效果很好,或为排热增加一个铁芯。

电子设备在工作过程中会发热。M306N4FGGP电子产品的故障率是随着工作温度的增加而呈指数增长的。一般而言,离温会使绝缘性能退化、元器件损坏、材料热老化、低熔点焊缝开裂、焊点脱落,最终导致电子设备失效。

散热设计的目的就是为了控制产品内部所有电子元器件的温度,使其在所处的工作环境条件下不超过标准及规范所规定的最高温度。

由于SMD的外形尺寸仅为DIP的20%~50%,单位面积印制电路板中可组装更多的器件,而且SMT还可以在PCB的双面组装元器件,SMT组装件功率密度要比通孔插装组装件高得多。因此,表面组装板的散热设计尤为重要。

散热的方式主要有热传导、对流传导和辐射传导3种。最有效的方式是热传导,通过设置散热体,使发热元件直接接触散热体,这种方法散热效率较高,可使热阻下降20%~50%。

器件设计时可采取使用导热性好的引线框材料、加大引线框尺寸、在器件底部设计散热片等措施。例如,新型QFN封装就具有良好的电和热性能。

印制板的散热设计主要从以下几方面考虑。

①设计时,在允许条件下尽量使PCB上的功率分布均匀。散热量较大的元器件在PCB上尽量分散安装。合理安排元器件布局,功率发热器件应尽量安装于上部,对温度敏感的元器件要远离系统内部的发热元件。热敏感元件不可安放在发热元件的正上方,要在水平面内交错安置。电源通常是系统内部较大的热源,要安排好其位置并尽量使其直接向系统外部散热。

②设计印制线时,首先要保证印制线的载流容量,印制线的宽度必须适用于电流的传导,不能引起不容许的压降和温升。这需要电路计算和温度场计算的协调。相邻线的间距应满足国际或国内标准要求。多层板的地线用网格状。

③采用散热层的方法。此方法是将散热板作为印制电路基板的一部分,像“三明治”结构那样夹在印制板电路中间,如图5-94所示。散热板的材料可采用铜/殷钢/铜或铜/钼/铜。设计时

要注意电路板结构的对称性,以免受热后整个印制电路板将发生卷曲。此方法适用于双面板或多层板。

④采用散热通孔的方法。此方法是在具有散热板的印制电路板上设置散热孔和盲孔。再流焊时焊锡将散热孔填满,热量由导通孔或盲孔迅速地传至金属散热层,横向散走,如图5-94所示。

⑤采用短通路,尽量减少传导热阻,加速元器件散热。

⑥加大安装面积,加大接触面积,尽量减少传导热阻,使传导效果更好。

⑦采用导热效率高的村料,尽量减少传导热阻。如铝、铜的导热系数很高,可减少热阻。

⑧板材采用耐热板材,要求Z轴方向热膨胀系数小。金属化孔不易拉断,可选择的板材有:FR-5,内部是石英玻璃布十改型树脂;通常选用聚酰亚胺树脂十玻璃布;聚四氟乙烯;BT树脂。对于安装密度较高的产品,散热效果还不够理想时,应采用导热效果好的金属基板、陶瓷基板。

⑨在防尘要求较低时,可在机箱上开设通风孔。单独为系统整机或关键功率器件(发热元件)设置散热风扇的效果很好,或为排热增加一个铁芯。

上一篇:PCB设计的输出文件

热门点击

热门点击

公网安备44030402000607

公网安备44030402000607