LED进化的新芯片设计

发布时间:2008/8/26 0:00:00 访问次数:535

philips lumileds的luxeon led芯片采用覆晶结构设计,已经用于建筑照明。例如位于英国bristol,且拥有143年悠久历史的clifton吊桥。薄膜技术的发展将推动luxeon产品的性能至一个更高的水平,并开始进入住宅照明市场。

商业化白光led的性能在过去的几个月里迅速上升。竞争已经激起组件架构的创新,此新的组件架构不旦改善了光子捕捉效率,也依次提升了芯片的亮度及输出功率。这就扩展了这些组件的应用范围,使得它们的特性更加符合固态照明中的广泛使用需求。

针对这些照明应用 ,除了当今众多商业化的led产品之外,还有philips lumileds所设计的一种氮化铟镓/氮化镓(ingan/gan)覆晶芯片,这就是我们公司luxeon产品的特点。我们已经成功地将ingan/gan覆晶与薄膜架构整合在一起以创造一种更高效能的薄膜覆晶(thin-film flip-chip,tffc) led (请参考图一a)。

这个组件结合了两种方法的制造优点,其使用一个覆晶led芯片制造而成。此芯片在同侧具有阳极及阴极,并使用金互连技术将其焊接在一个次载具(submount)或封装之上(请参考图一b)。先利用一准分子激光器移除蓝宝石基材,接着以gan顶层之光电化学蚀刻,利用紫外灯和稀释的氢氧化钾溶液粗化芯片的表面。在高反射率磊晶层中,这样的纹理架构破坏了波导,增大了光输出并且显著增强了led的外部量子效率。

薄膜覆晶led架构创作出极好的组件特性。接下来我们所展示的就是个例子,其输出功率高于垂直入射型薄膜(vertically injected thin-film,vtf)芯片(请参考图一c)。远在十几年前就有人提出这种设计,只是最近才被几家芯片制造商采用。

垂直架构的问题

vtf设计的底侧是此构造的重点。它通常是这样制造而成的︰在磊晶芯片的p-side上沈积一高反射率金属接触,然后将这种架构与居中的导电基材接合在一起,以便在后续的所有制程和封装过程中维持组件的完整性。在光电化学蚀刻将暴露的gan表面粗化之前,以激光辅助剥离技术移除蓝宝石基材,并加入一个包含打线接合且像网状的金属n型接触。

相较于tffc设计,这种架构具有二个重要的缺点。第一个是中间的基材增加了封装的热阻。必须很小心的挑选可与gan热膨胀系数相匹配的基材,否则在温度循环中会发生组件故障。另外一个vtf设计的弱点就是较低的光输出。已制作图案的n型接触缩小了芯片的有效发光面积,同时打线接合也阻碍了光的放射。对于投影显示与一些照明系统当中所使用的紧密芯片数组而言,这些打线接合特别另人感到讨厌,就因为它们让led表面到主光学系统之间的距离拉大了。较大的距离不是增加了尺寸、重量以及光学的成本,就是降低了系统的效率(请参考图二)。相较之下,我们的覆晶架构允许紧密的led芯片封装,因为电极已经从光路上移开了。

我们比较了我们所生产的二种tffc发光二极管之效能,它们分别是以覆晶芯片及vtf芯片制造而成,而且都使用了相同的蓝宝石来成长gan磊晶晶圆。针对每种类型的组件,量测最好的已封装蓝色发光芯片(1mm x 1mm),结果显示tff架构正如预期那样得到最高输出(请参考图三)。在1000ma驱动电流下,最好性能的tffc led的输出比fc组件的输出还要要高出46%,比起vtf芯片的输出则高出17%。

在此次的展示中,虽然vtf组件的顶部金属接触之图案制作仍未达到完美,但是要同时增强发光效率及大电流能却是件不可能的事。如果顶部金属接触的尺寸为了得到最大光强度而最小化,那么电流拥挤就会增大,这样会削弱电输入功率。

我们的tffc蓝光和白光led芯片之效能与光输出,在25℃与直流条件下的结果如图四及图五所示。这二种组件的金属化及接触的几何形状皆已最佳化,以便提供一低的动态阻抗:350ma时为0.8ω,1000ma时为0.4ω。

我们的425纳米蓝光led具有的最大外部量子效率(external quantum efficiency,eqe)为61%,功率转换效率(wall-plug efficiency,wpe)为56%。在350ma时,eqe为56%、wpe为44%时,芯片能输出566mw。在2000ma时,其输出提升至2w左右。在这样的电流密度下,如此的效率是已报导过的蓝光组件中效率最高者之一。

封装好的白光tffc led,其混合了yag:ce黄色荧光粉,在10ma时的峰值发光效率为147 lm/w。在350ma和1000ma时,其效率分别为88 lm/w和56 lm/w(请参考图五)。这些效率远远高过那些仅具发光效率25 lm/w的典型卤素光源,这将使照明系统的制造商可以实现更大的电效率。

其中的一个未封装白光led芯片(1mm x 1mm)表面的亮度mapping图显现出的最高辉度为58.8 mnit (mcd/m2),其平均表面辉度则为50 mnit(请参考图六)。这样的亮度使得芯片在投影显示与车用头灯应用上成为有力的竞争者。发光效率为40 lm/w的led,其平均亮度远比卤素光源还来得高(15 - 30 mnit at ~30 lm/w),而且也不会比高亮度气体放电灯泡(high-intensity discharge,hid)差太多(60 - 80

philips lumileds的luxeon led芯片采用覆晶结构设计,已经用于建筑照明。例如位于英国bristol,且拥有143年悠久历史的clifton吊桥。薄膜技术的发展将推动luxeon产品的性能至一个更高的水平,并开始进入住宅照明市场。

商业化白光led的性能在过去的几个月里迅速上升。竞争已经激起组件架构的创新,此新的组件架构不旦改善了光子捕捉效率,也依次提升了芯片的亮度及输出功率。这就扩展了这些组件的应用范围,使得它们的特性更加符合固态照明中的广泛使用需求。

针对这些照明应用 ,除了当今众多商业化的led产品之外,还有philips lumileds所设计的一种氮化铟镓/氮化镓(ingan/gan)覆晶芯片,这就是我们公司luxeon产品的特点。我们已经成功地将ingan/gan覆晶与薄膜架构整合在一起以创造一种更高效能的薄膜覆晶(thin-film flip-chip,tffc) led (请参考图一a)。

这个组件结合了两种方法的制造优点,其使用一个覆晶led芯片制造而成。此芯片在同侧具有阳极及阴极,并使用金互连技术将其焊接在一个次载具(submount)或封装之上(请参考图一b)。先利用一准分子激光器移除蓝宝石基材,接着以gan顶层之光电化学蚀刻,利用紫外灯和稀释的氢氧化钾溶液粗化芯片的表面。在高反射率磊晶层中,这样的纹理架构破坏了波导,增大了光输出并且显著增强了led的外部量子效率。

薄膜覆晶led架构创作出极好的组件特性。接下来我们所展示的就是个例子,其输出功率高于垂直入射型薄膜(vertically injected thin-film,vtf)芯片(请参考图一c)。远在十几年前就有人提出这种设计,只是最近才被几家芯片制造商采用。

垂直架构的问题

vtf设计的底侧是此构造的重点。它通常是这样制造而成的︰在磊晶芯片的p-side上沈积一高反射率金属接触,然后将这种架构与居中的导电基材接合在一起,以便在后续的所有制程和封装过程中维持组件的完整性。在光电化学蚀刻将暴露的gan表面粗化之前,以激光辅助剥离技术移除蓝宝石基材,并加入一个包含打线接合且像网状的金属n型接触。

相较于tffc设计,这种架构具有二个重要的缺点。第一个是中间的基材增加了封装的热阻。必须很小心的挑选可与gan热膨胀系数相匹配的基材,否则在温度循环中会发生组件故障。另外一个vtf设计的弱点就是较低的光输出。已制作图案的n型接触缩小了芯片的有效发光面积,同时打线接合也阻碍了光的放射。对于投影显示与一些照明系统当中所使用的紧密芯片数组而言,这些打线接合特别另人感到讨厌,就因为它们让led表面到主光学系统之间的距离拉大了。较大的距离不是增加了尺寸、重量以及光学的成本,就是降低了系统的效率(请参考图二)。相较之下,我们的覆晶架构允许紧密的led芯片封装,因为电极已经从光路上移开了。

我们比较了我们所生产的二种tffc发光二极管之效能,它们分别是以覆晶芯片及vtf芯片制造而成,而且都使用了相同的蓝宝石来成长gan磊晶晶圆。针对每种类型的组件,量测最好的已封装蓝色发光芯片(1mm x 1mm),结果显示tff架构正如预期那样得到最高输出(请参考图三)。在1000ma驱动电流下,最好性能的tffc led的输出比fc组件的输出还要要高出46%,比起vtf芯片的输出则高出17%。

在此次的展示中,虽然vtf组件的顶部金属接触之图案制作仍未达到完美,但是要同时增强发光效率及大电流能却是件不可能的事。如果顶部金属接触的尺寸为了得到最大光强度而最小化,那么电流拥挤就会增大,这样会削弱电输入功率。

我们的tffc蓝光和白光led芯片之效能与光输出,在25℃与直流条件下的结果如图四及图五所示。这二种组件的金属化及接触的几何形状皆已最佳化,以便提供一低的动态阻抗:350ma时为0.8ω,1000ma时为0.4ω。

我们的425纳米蓝光led具有的最大外部量子效率(external quantum efficiency,eqe)为61%,功率转换效率(wall-plug efficiency,wpe)为56%。在350ma时,eqe为56%、wpe为44%时,芯片能输出566mw。在2000ma时,其输出提升至2w左右。在这样的电流密度下,如此的效率是已报导过的蓝光组件中效率最高者之一。

封装好的白光tffc led,其混合了yag:ce黄色荧光粉,在10ma时的峰值发光效率为147 lm/w。在350ma和1000ma时,其效率分别为88 lm/w和56 lm/w(请参考图五)。这些效率远远高过那些仅具发光效率25 lm/w的典型卤素光源,这将使照明系统的制造商可以实现更大的电效率。

其中的一个未封装白光led芯片(1mm x 1mm)表面的亮度mapping图显现出的最高辉度为58.8 mnit (mcd/m2),其平均表面辉度则为50 mnit(请参考图六)。这样的亮度使得芯片在投影显示与车用头灯应用上成为有力的竞争者。发光效率为40 lm/w的led,其平均亮度远比卤素光源还来得高(15 - 30 mnit at ~30 lm/w),而且也不会比高亮度气体放电灯泡(high-intensity discharge,hid)差太多(60 - 80

上一篇:浅谈LED晶粒/芯片制造流程

热门点击

热门点击

- 用UC3842芯片设计开关电源

- 直流无刷电机控制芯片LB1690

- SoC(片上系统)设计的关键技术

- HOLTEK新推HT82A836R USB

- 浅谈LED晶粒/芯片制造流程

- 什么是南桥芯片

- 多内核芯片催生新型软件开发工具

- LED进化的新芯片设计

- 什么是芯片组

- Cadence为IP创建和复用提供高效率解决

推荐技术资料

推荐技术资料

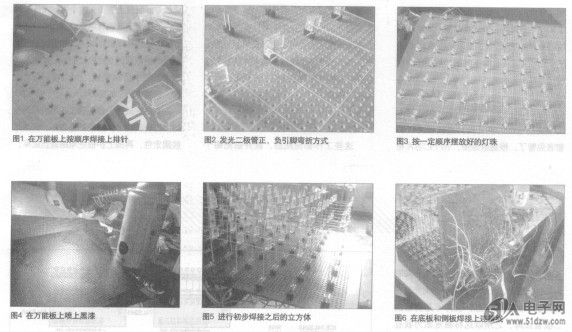

- 单片机版光立方的制作

- N视频: http://v.youku.comN_sh... [详细]

公网安备44030402000607

公网安备44030402000607