SMT组装过程概述

发布时间:2019/8/31 10:41:25 访问次数:3334

SMT组装过程概述

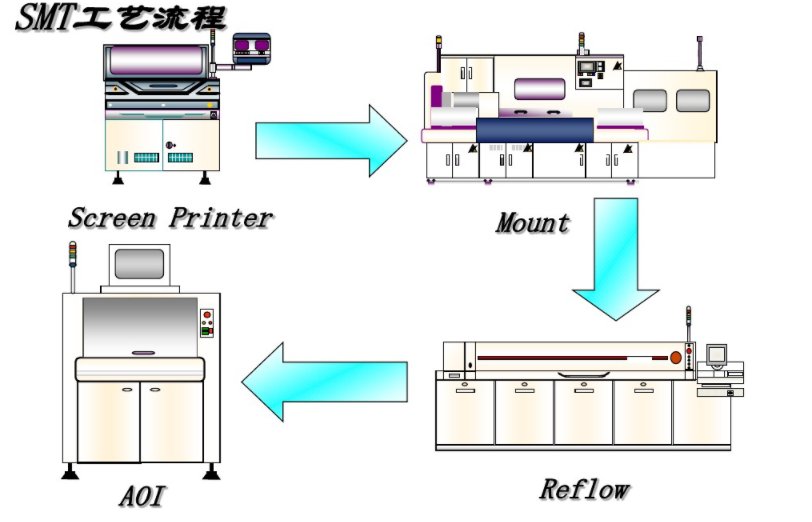

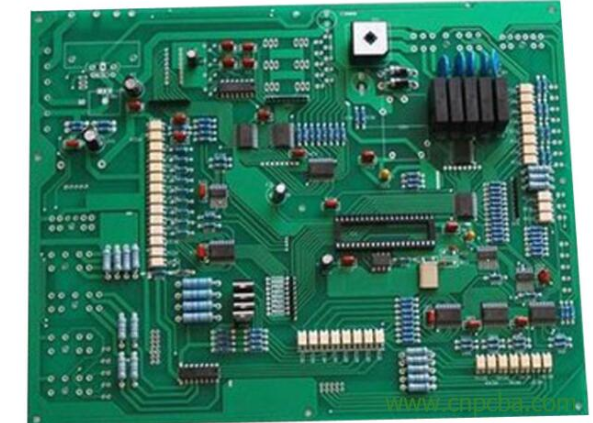

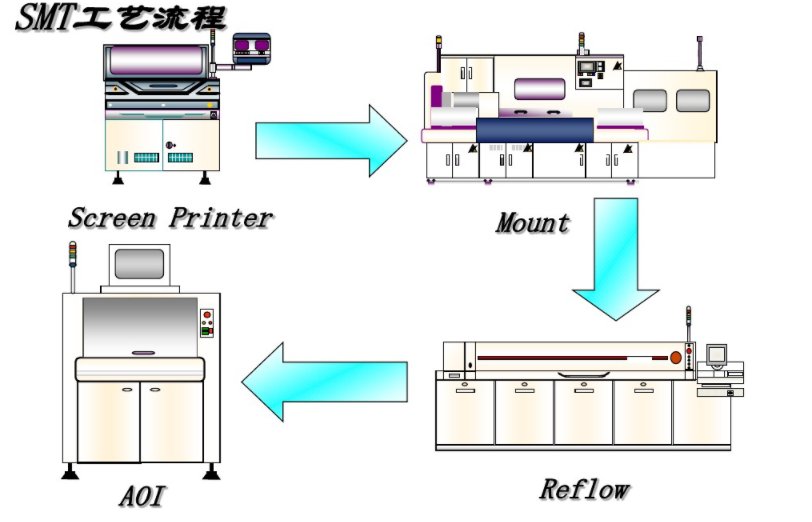

各阶段在SMT组装过程包括增加焊膏的电路板,取放部件,焊接,检验和试验的。所有这些过程是必需的,并且需要被监控,以确保高质量的该产品就产生了。下面描述的印刷电路板的装配过程假定表面安装元件被用作几乎这些天使用表面安装技术的所有印刷电路板组件。

焊膏: 在相加之前的组件一板,焊膏需要被添加到需要焊接的板的那些区域。通常,这些区域是元件焊盘。这是通过使用焊料屏来实现的。 该焊膏是用焊剂混合的焊料的小颗粒的糊状物 。这可以在一个过程,是非常相似的一些印刷工艺来沉积到位。 使用焊料屏幕,直接放置在板上,并在正确的位置注册中,奔跑者在屏幕上挤压焊料的小安装移动粘贴通过在屏幕上,并到板上的孔。作为焊料屏幕已经从印刷电路板文件生成,其对焊剂焊盘的位置的孔,并以这种方式焊料的焊盘只沉积。 该淀积必须控制的焊料的量,以确保所得接头具有焊料的适量。

取放: 在组装过程中的这一部分,与添加的焊膏板,然后传递到拾取和放置的过程。在这里,装载组件的卷轴一台主从卷轴或其他掌柜组件,并将它们放置到主板上的正确位置。 放置在主板上的元件代替由焊膏的紧张局势举行。这足以让他们在的地方规定,董事会不颠簸。 在某些装配过程中,拾放机添加胶水小点的组件固定在板上。然而,这通常只进行,如果董事会要波峰焊。该方法的缺点是任何修理由胶的情况下提出困难得多,虽然有些胶水被设计在焊接过程中降低。 到拾取和放置机器编程所需的位置和部件信息,从所导出的印刷电路板设计信息。这使拾取和放置编程被大大简化。

焊接: 一旦组件已被添加到电路板,组装的下一阶段,生产过程是通过焊锡机通过它。尽管一些板可以通过一个波峰焊接机来传递,该方法没有被广泛用于表面贴装元件这些天。如果采用波峰焊,然后焊膏没有焊锡被波峰焊机提供加入董事会。而不是使用波峰焊,回流焊技术被越来越广泛的应用。

01 编程序调贴片机

按照客户提供的样板BOM贴片位置图,进行对贴片元件所在位置的坐标进行做程序。然后与客户所提供的SMT贴片加工资料进行对首件。

(智造家非标管家的“一键导入BOM表”功能可协助企业提高生产效率)

02 印刷锡膏

将锡膏用钢网漏印到PCB板的焊盘上,为元器件的焊接做准备。所用设备为丝印机(印刷机),位于SMT贴片加工生产线的最前端。

03 SPI

锡膏检测仪,检测锡膏印刷是为良品,有无少锡,漏锡,多锡等不良现象。

04 贴片

将电子元器件SMD准确安装到PCB的固定位置上。所用设备为贴片机,位于SMT生产线中丝印机的后面。贴片机又分为高速机和泛用机。

高速机:用于贴引脚间距大,小的元件。

泛用机:贴引脚间距小(引脚密),体积大的组件。

05 高温锡膏融化

主要是将锡膏通过高温融化,冷却后使电子元件SMD与PCB板牢固焊接在一起,所用设备为回流焊炉,位于SMT生产线中贴片机的后面。

06 清洗

其作用是将组装好的PCB板上面的对人体有害的焊接残留物如助焊剂等除去。所用设备为清洗机,位置可以不固定,可以在线,也可不在线。

07 AOI

自动光学检测仪,检测焊接后的组件有无焊接不良,如立碑,位移,空焊等。

(1)先贴法。第一种组装方式称为先贴法,即在PCB的B面(焊接面)先贴装SMC/SMD,而后在A面插装THC。

(2)后贴法。第二种组装方式称为后贴法,是先在PCB的A面插装THC,后在B面贴装SMD。

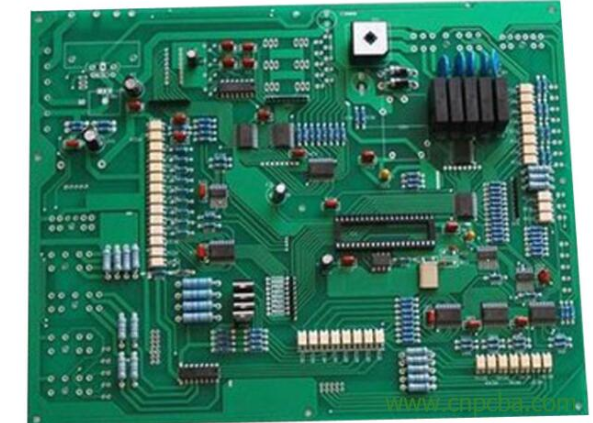

二、双面混合组装方式

第二类是双面混合组装,SMC/SMD和T.HC可混合分布在PCB的同一面,同时,SMC/SMD也可分布在.PCB的双面。双面混合组装采用双面PCB、双波峰焊接或再流焊接。在这一类组装方式中也有先贴还是后贴SMC/SMD的区别,一般根据SMC/SMD的类型和PCB的大小合理选择,通常采用先贴法较多。该类组装常用两种组装方式

(1)SMC/SMD和‘FHC同侧方式。表2一l中所列的第三种,SMC/SMD和THC同在.PCB的一侧。

(2)SMC/SMD和iFHC不同侧方式。表2—1中所列的第四种,把表面组装集成芯片(SMIC)和THC放在PCB的A面,而把SMC和小外形晶体管(SOT)放在B面。

(3)这类组装方式由于在PCB的单面或双面贴装SMC/SMD,而又把难以表面组装化的有引线元件插入组装,因此组装密度相当高。

SMT组装过程概述

各阶段在SMT组装过程包括增加焊膏的电路板,取放部件,焊接,检验和试验的。所有这些过程是必需的,并且需要被监控,以确保高质量的该产品就产生了。下面描述的印刷电路板的装配过程假定表面安装元件被用作几乎这些天使用表面安装技术的所有印刷电路板组件。

焊膏: 在相加之前的组件一板,焊膏需要被添加到需要焊接的板的那些区域。通常,这些区域是元件焊盘。这是通过使用焊料屏来实现的。 该焊膏是用焊剂混合的焊料的小颗粒的糊状物 。这可以在一个过程,是非常相似的一些印刷工艺来沉积到位。 使用焊料屏幕,直接放置在板上,并在正确的位置注册中,奔跑者在屏幕上挤压焊料的小安装移动粘贴通过在屏幕上,并到板上的孔。作为焊料屏幕已经从印刷电路板文件生成,其对焊剂焊盘的位置的孔,并以这种方式焊料的焊盘只沉积。 该淀积必须控制的焊料的量,以确保所得接头具有焊料的适量。

取放: 在组装过程中的这一部分,与添加的焊膏板,然后传递到拾取和放置的过程。在这里,装载组件的卷轴一台主从卷轴或其他掌柜组件,并将它们放置到主板上的正确位置。 放置在主板上的元件代替由焊膏的紧张局势举行。这足以让他们在的地方规定,董事会不颠簸。 在某些装配过程中,拾放机添加胶水小点的组件固定在板上。然而,这通常只进行,如果董事会要波峰焊。该方法的缺点是任何修理由胶的情况下提出困难得多,虽然有些胶水被设计在焊接过程中降低。 到拾取和放置机器编程所需的位置和部件信息,从所导出的印刷电路板设计信息。这使拾取和放置编程被大大简化。

焊接: 一旦组件已被添加到电路板,组装的下一阶段,生产过程是通过焊锡机通过它。尽管一些板可以通过一个波峰焊接机来传递,该方法没有被广泛用于表面贴装元件这些天。如果采用波峰焊,然后焊膏没有焊锡被波峰焊机提供加入董事会。而不是使用波峰焊,回流焊技术被越来越广泛的应用。

01 编程序调贴片机

按照客户提供的样板BOM贴片位置图,进行对贴片元件所在位置的坐标进行做程序。然后与客户所提供的SMT贴片加工资料进行对首件。

(智造家非标管家的“一键导入BOM表”功能可协助企业提高生产效率)

02 印刷锡膏

将锡膏用钢网漏印到PCB板的焊盘上,为元器件的焊接做准备。所用设备为丝印机(印刷机),位于SMT贴片加工生产线的最前端。

03 SPI

锡膏检测仪,检测锡膏印刷是为良品,有无少锡,漏锡,多锡等不良现象。

04 贴片

将电子元器件SMD准确安装到PCB的固定位置上。所用设备为贴片机,位于SMT生产线中丝印机的后面。贴片机又分为高速机和泛用机。

高速机:用于贴引脚间距大,小的元件。

泛用机:贴引脚间距小(引脚密),体积大的组件。

05 高温锡膏融化

主要是将锡膏通过高温融化,冷却后使电子元件SMD与PCB板牢固焊接在一起,所用设备为回流焊炉,位于SMT生产线中贴片机的后面。

06 清洗

其作用是将组装好的PCB板上面的对人体有害的焊接残留物如助焊剂等除去。所用设备为清洗机,位置可以不固定,可以在线,也可不在线。

07 AOI

自动光学检测仪,检测焊接后的组件有无焊接不良,如立碑,位移,空焊等。

(1)先贴法。第一种组装方式称为先贴法,即在PCB的B面(焊接面)先贴装SMC/SMD,而后在A面插装THC。

(2)后贴法。第二种组装方式称为后贴法,是先在PCB的A面插装THC,后在B面贴装SMD。

二、双面混合组装方式

第二类是双面混合组装,SMC/SMD和T.HC可混合分布在PCB的同一面,同时,SMC/SMD也可分布在.PCB的双面。双面混合组装采用双面PCB、双波峰焊接或再流焊接。在这一类组装方式中也有先贴还是后贴SMC/SMD的区别,一般根据SMC/SMD的类型和PCB的大小合理选择,通常采用先贴法较多。该类组装常用两种组装方式

(1)SMC/SMD和‘FHC同侧方式。表2一l中所列的第三种,SMC/SMD和THC同在.PCB的一侧。

(2)SMC/SMD和iFHC不同侧方式。表2—1中所列的第四种,把表面组装集成芯片(SMIC)和THC放在PCB的A面,而把SMC和小外形晶体管(SOT)放在B面。

(3)这类组装方式由于在PCB的单面或双面贴装SMC/SMD,而又把难以表面组装化的有引线元件插入组装,因此组装密度相当高。

上一篇:硅晶圆供应商近 15 年份额变化

热门点击

热门点击

- 电子元件常用拆卸技巧

- 通过电风扇电子调速器的电路来分析

- 华为Mate30美国组件降至零?艾未说他不会

- 工业和信息化部编制了《工业大数据发展指导意见

- 电磁继电器是一种接通、承载和分

- 智能家居在快速发展的同时需要思考什么

- 人工智能、物联网和先进传感器技术,帮助实体零

- 一种无线充电式移动电源的制作方法

- 八木天线制作过程

- 建设泛在电力物联网

推荐技术资料

推荐技术资料

- FU-19推挽功放制作

- FU-19是国产大功率发射双四极功率电二管,EPL20... [详细]

公网安备44030402000607

公网安备44030402000607