凝汽器是火力发电厂的大型换热设备,其作用是将汽轮机做功后的低温蒸汽凝结为水,以提高热力循环的效率。图1为表面式凝汽器的结构示意图。

凝汽器运行时,冷却水从前水室的下半部分进来,通过冷却水管(换热管)进入后水室,向上折转,再经上半部分冷却水管流向前水室,最后排出。低温蒸汽则由进汽口进来,经过冷却水管之间的缝隙往下流动,向管壁放热后凝结为水。在此工作过程中,由于冷却水质的不洁净,致使铜管内壁积聚了一些不利于传热的固态混合物(称之为污垢)。污垢的存在降低了换热面的传热能力,从而降低了汽轮机效率因此必须对其进行清洗。如何定量地测定凝汽器的污脏程度,以便为凝汽器的合理清洗提供依据,是许多学者都在探讨的问题。归纳起来,已提出的方法大致有以下几种:

(1)通过测量污垢热阻来判断凝汽器污脏程度。

(2)通过测量凝汽器出口、入口水室之间的水流阻力来判断凝汽器污脏程度。

(3)通过计算传热系数来判断凝汽器污脏程度。

热阻法能较准确地测定凝汽器的污脏程度,但需在换热管上埋设铠装热偶以检测管壁温度,凝汽器换热管数量众多,在工程上较难实现;水流阻力可反映污垢的数量,但不能体现出污垢的导热性质,用该方法确定凝汽器污脏程度显然不够准确;传热系数体现了凝汽器的换热性能,但目前计算传热系数均采用传统的经验公式,而且未考虑蒸汽中不凝结气体(空气)对传热效果的影响因而当凝汽器变工况运行时,存在较大误差。

传热端差是反映凝汽器热交换状况的重要性能指标,与传热系数相比,该参数容易测量,能够连续观察其变化而积累数据,因而本文选用它来体现凝汽器的污脏状态。但传热端差除了主要取决于换热面的污脏程度外,还与凝汽器的工况参数如蒸汽流量、冷却水量等密切相关,因此,如何从众多参数中分离出换热面污脏对端差的影响,成为准确测定凝汽器污脏程度的关键。

1 测量原理 传热端差定义为:

δt=ts-two (1)

式中,δt--凝汽器的传热端差

ts--凝汽器压力所对应的饱和蒸汽温度

two--冷却水出口温度

分析换热过程可知,当冷凝器的冷却面积一定时,δt可表示为:

δt=f(dc,dw,c,ε,twi) (2)

式中dc--蒸汽流量

dw--冷却水流量

c--凝汽器的污脏系数

ε--蒸汽中不凝结气体(空气)的含量

twi--冷却水入口温度

设凝汽器被彻底清洗后,在某一给定的蒸汽流量dc、冷却水流量dw、冷却水入口温度twi、空气含量ε下测得的端差为δtd(δtd可看作清洁状态下该工况对应的端差),改变工况并运行一段时间后测得的端差为δtf,显然,δtd与δtf之间的差值δδ既有因换热面污脏引起的,也有因工况参数变化而引起的,可表示为:

δδ=δδc+δδg (3)

式中δδc--换热面污脏引起的端差变化,称之为污垢端差

δδg--变工况引起的端差变化,称之为变工况端差

定义污脏系数为:

(4)

由上式可看出,要确定c,需求出δδg。由于δδg=f(δds,δdw,δtwi,δε,)描述的是一非常复杂的传热过程,其精确数学模型很难获取,为此本文根据输入、输出测量数据,采用神经网络建立变工况端差模型,实现了凝汽器污脏程度的准确测量。

2 神经网络建模

变工况端差δδg=f(δds,δdw,δtwi,δε,)可由三层前馈神经网络来逼近,如图2所示。

选择sigmoid函数作为隐层神经元的激励函数:

(5)

式中a=1.716

b=2/3

以凝汽器在清洁状态下不同工况的试验数据作为训练数据,采用bp算法训练神经网络。学习的目标函数为:

e=di-yi (6)

式中n--样本个数

yi--模型输出

di--期望输出

神经网络的权值修正采用最速梯度下降法。神经网络训练好后即可投入应用。根据由神经网络求得的变工况端差及(4)式,即可计算出污脏系数。

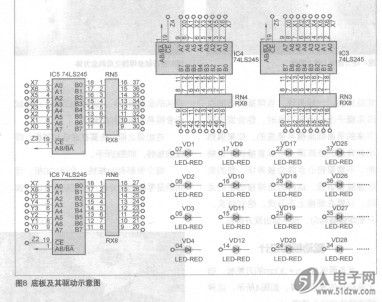

3 仪器结构

3.1 硬件设计

在线监测仪以dsp为核心,实时采集各有关参数,计算

凝汽器是火力发电厂的大型换热设备,其作用是将汽轮机做功后的低温蒸汽凝结为水,以提高热力循环的效率。图1为表面式凝汽器的结构示意图。

凝汽器运行时,冷却水从前水室的下半部分进来,通过冷却水管(换热管)进入后水室,向上折转,再经上半部分冷却水管流向前水室,最后排出。低温蒸汽则由进汽口进来,经过冷却水管之间的缝隙往下流动,向管壁放热后凝结为水。在此工作过程中,由于冷却水质的不洁净,致使铜管内壁积聚了一些不利于传热的固态混合物(称之为污垢)。污垢的存在降低了换热面的传热能力,从而降低了汽轮机效率因此必须对其进行清洗。如何定量地测定凝汽器的污脏程度,以便为凝汽器的合理清洗提供依据,是许多学者都在探讨的问题。归纳起来,已提出的方法大致有以下几种:

(1)通过测量污垢热阻来判断凝汽器污脏程度。

(2)通过测量凝汽器出口、入口水室之间的水流阻力来判断凝汽器污脏程度。

(3)通过计算传热系数来判断凝汽器污脏程度。

热阻法能较准确地测定凝汽器的污脏程度,但需在换热管上埋设铠装热偶以检测管壁温度,凝汽器换热管数量众多,在工程上较难实现;水流阻力可反映污垢的数量,但不能体现出污垢的导热性质,用该方法确定凝汽器污脏程度显然不够准确;传热系数体现了凝汽器的换热性能,但目前计算传热系数均采用传统的经验公式,而且未考虑蒸汽中不凝结气体(空气)对传热效果的影响因而当凝汽器变工况运行时,存在较大误差。

传热端差是反映凝汽器热交换状况的重要性能指标,与传热系数相比,该参数容易测量,能够连续观察其变化而积累数据,因而本文选用它来体现凝汽器的污脏状态。但传热端差除了主要取决于换热面的污脏程度外,还与凝汽器的工况参数如蒸汽流量、冷却水量等密切相关,因此,如何从众多参数中分离出换热面污脏对端差的影响,成为准确测定凝汽器污脏程度的关键。

1 测量原理 传热端差定义为:

δt=ts-two (1)

式中,δt--凝汽器的传热端差

ts--凝汽器压力所对应的饱和蒸汽温度

two--冷却水出口温度

分析换热过程可知,当冷凝器的冷却面积一定时,δt可表示为:

δt=f(dc,dw,c,ε,twi) (2)

式中dc--蒸汽流量

dw--冷却水流量

c--凝汽器的污脏系数

ε--蒸汽中不凝结气体(空气)的含量

twi--冷却水入口温度

设凝汽器被彻底清洗后,在某一给定的蒸汽流量dc、冷却水流量dw、冷却水入口温度twi、空气含量ε下测得的端差为δtd(δtd可看作清洁状态下该工况对应的端差),改变工况并运行一段时间后测得的端差为δtf,显然,δtd与δtf之间的差值δδ既有因换热面污脏引起的,也有因工况参数变化而引起的,可表示为:

δδ=δδc+δδg (3)

式中δδc--换热面污脏引起的端差变化,称之为污垢端差

δδg--变工况引起的端差变化,称之为变工况端差

定义污脏系数为:

(4)

由上式可看出,要确定c,需求出δδg。由于δδg=f(δds,δdw,δtwi,δε,)描述的是一非常复杂的传热过程,其精确数学模型很难获取,为此本文根据输入、输出测量数据,采用神经网络建立变工况端差模型,实现了凝汽器污脏程度的准确测量。

2 神经网络建模

变工况端差δδg=f(δds,δdw,δtwi,δε,)可由三层前馈神经网络来逼近,如图2所示。

选择sigmoid函数作为隐层神经元的激励函数:

(5)

式中a=1.716

b=2/3

以凝汽器在清洁状态下不同工况的试验数据作为训练数据,采用bp算法训练神经网络。学习的目标函数为:

e=di-yi (6)

式中n--样本个数

yi--模型输出

di--期望输出

神经网络的权值修正采用最速梯度下降法。神经网络训练好后即可投入应用。根据由神经网络求得的变工况端差及(4)式,即可计算出污脏系数。

3 仪器结构

3.1 硬件设计

在线监测仪以dsp为核心,实时采集各有关参数,计算

热门点击 热门点击

推荐技术资料 推荐技术资料

| |

公网安备44030402000607

公网安备44030402000607