智能传感器及其在高速机车状态监测中的应用--智能传感器

发布时间:2008/6/2 0:00:00 访问次数:502

[关键词] 高速机车;状态监测;智能传感器;ds1820

高速铁路作为当今世界铁路高新技术的一项重大成就,以其安全性能好、旅行速度快、能源消耗低、环境污染低、经济效益好等不可比拟的优越性而成为安全可靠的现代化交通工具,在许多国家得到迅猛发展并日益赢得人们的欢迎和赞赏。而对其车速、轴温、制动缸和列车管压力、车厢温度、列车供电以及其他有关的辅助设备进行状态监测和故障诊断是保证列车高速安全运行的重要手段。不断发展的智能传感器技术、微型计算机技术、数字通信技术及信号处理技术为之提供了坚实的技术支持。

传统的监测仪表以电信号的产生、传输、模拟处理和显示(包括指针指示和数字显示)为主来反映被测量的变化,存在着严重不足:结构尺寸大,传感器与仪表之间连线多,中间环节多,系统结构复杂;输入———输出特性存在非线性,且随时间漂移,存在交叉灵敏度;信噪比低,传输的模拟信号易受外界噪声干扰,测量结果的稳定性和可靠性差。而智能传感器赋予传感器与微处理器以智能相结合,兼有信号检测与信息处理的功能,它将检测到的信号经过变换处理后,以数字量形式通过现场总线与高/上位机进行串行通讯,可以大大削减现场与高/上位机之间的一对一连接导线,简化整个系统的布线和设计,节约初期安装费用。该类传感器具有高精度、高可靠性和稳定性、高信噪比和高分辨率及低的价格性能比等特点,在测量距离远、安装空间小、测点多的高速机车状态监测和过程控制中具有广阔的应用前景。该文以ds1820型数字式温度传感器为例探讨智能传感器在高速机车轴温监测中的具体应用[1]。

1 数字式温度传感器ds1820[2]

125℃,精度0.5℃。传感器和上位机之间只须一根总线即可完成信息的读写,ds1820本身供电、数据的读写和温度变换所需功率均来自于该总线,不需要额外的电源。每片ds1820均含有一个惟一的64位硅串行数,通过识别该码可以区分不同的传感器,因此可以在一根总线上挂接多个ds1820,由上位机通过选择传感器和硅串行数对选定的传感器进行读、写、启动转换和设置报警参数等操作,从而在结构上大大简化系统设计和安装维护工作。

gnd为地线,dq为数据输入/输出管脚(单线接口,可作寄生供电),vdd为电源电压。ds1820既可以寄生供电又可以外部+5v供电。寄生供电时,当总线上是高电平时,传感器从总线上获得能量并储存在内部电容上;当总线上是低电平时,由内部电容向传感器供电。ds1820由3个主要的数字元件组成:64位rom;温度感应器;非易失性温度报警触发器th和tl。64位rom中前8位为传感器种类代码(ds1820均为10h),中间48位为每个传感器惟一的出厂序列编号,后8位为前56位的校验码。温度感应器负责将被测温度量转变为电量。

th、tl触发器用于存储用户设定的温度报警上、下限th、tl值。

ds1820测温原理如图1—2所示。在ds1820内部有两个不同温度系数的晶振,低温度系数晶振的振荡频率受温度影响很小,用于产生固定频率的脉冲信号送给计数器1,高温度系数晶振的振荡频率随温度的变化而明显改变,所产生的信号作为计数器2的脉冲输入。-55℃对应的一个基数值预置在计数器1和温度寄存器内,并由计数器1对低温度系数晶振产生的脉冲信号进行减法计数,当计数器1的预置值减到0时,温度寄存器的值加1,计数器1的预置值重新被装入并再次进行计数,如此循环直到计数器2的值减到0为止,此时停止温度寄存器的累加,其内部数值即为当前所测温度。斜率累加器用来补偿和修正测量过程中的非线性,其输出用

于修正计数器1的预置值。

ds1820本身可以达到0.5℃的温度分辨率,为了满足分辨率的测量需求,还提供了直接读取计数器和寄存器的途径。首先,读取当前温度值,将9位数据的最低位舍弃,变成一个8位数据记为a,随后读取在门时期停止后留在计数器中的残留值,记为b,然后再读取每一度产生的计数个数,记为c,最后运用下面的公式计算实际温度值t,可以得到0.1℃以上的温度分辨率[3]。

t=a+0.75-b/c

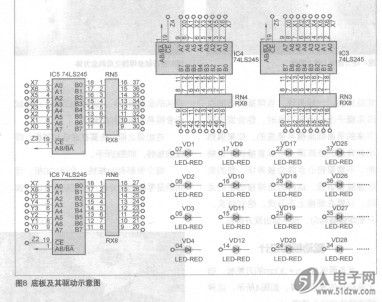

2 高速机车轴温监测系统[4]

机车速度的提高和牵引功率的增大,机车与钢轨之间的冲击、动力效应和振动增大,必然会导致机车行走部分的轴箱轴承、牵引电机轴承、抱轴承和空心轴承的发热增多。为了保障机车的高速安全运行,开发研制了基于数字式智能温度传感器的轴温监测系统。该系统可根据不同车型随意增减测温

[关键词] 高速机车;状态监测;智能传感器;ds1820

高速铁路作为当今世界铁路高新技术的一项重大成就,以其安全性能好、旅行速度快、能源消耗低、环境污染低、经济效益好等不可比拟的优越性而成为安全可靠的现代化交通工具,在许多国家得到迅猛发展并日益赢得人们的欢迎和赞赏。而对其车速、轴温、制动缸和列车管压力、车厢温度、列车供电以及其他有关的辅助设备进行状态监测和故障诊断是保证列车高速安全运行的重要手段。不断发展的智能传感器技术、微型计算机技术、数字通信技术及信号处理技术为之提供了坚实的技术支持。

传统的监测仪表以电信号的产生、传输、模拟处理和显示(包括指针指示和数字显示)为主来反映被测量的变化,存在着严重不足:结构尺寸大,传感器与仪表之间连线多,中间环节多,系统结构复杂;输入———输出特性存在非线性,且随时间漂移,存在交叉灵敏度;信噪比低,传输的模拟信号易受外界噪声干扰,测量结果的稳定性和可靠性差。而智能传感器赋予传感器与微处理器以智能相结合,兼有信号检测与信息处理的功能,它将检测到的信号经过变换处理后,以数字量形式通过现场总线与高/上位机进行串行通讯,可以大大削减现场与高/上位机之间的一对一连接导线,简化整个系统的布线和设计,节约初期安装费用。该类传感器具有高精度、高可靠性和稳定性、高信噪比和高分辨率及低的价格性能比等特点,在测量距离远、安装空间小、测点多的高速机车状态监测和过程控制中具有广阔的应用前景。该文以ds1820型数字式温度传感器为例探讨智能传感器在高速机车轴温监测中的具体应用[1]。

1 数字式温度传感器ds1820[2]

125℃,精度0.5℃。传感器和上位机之间只须一根总线即可完成信息的读写,ds1820本身供电、数据的读写和温度变换所需功率均来自于该总线,不需要额外的电源。每片ds1820均含有一个惟一的64位硅串行数,通过识别该码可以区分不同的传感器,因此可以在一根总线上挂接多个ds1820,由上位机通过选择传感器和硅串行数对选定的传感器进行读、写、启动转换和设置报警参数等操作,从而在结构上大大简化系统设计和安装维护工作。

gnd为地线,dq为数据输入/输出管脚(单线接口,可作寄生供电),vdd为电源电压。ds1820既可以寄生供电又可以外部+5v供电。寄生供电时,当总线上是高电平时,传感器从总线上获得能量并储存在内部电容上;当总线上是低电平时,由内部电容向传感器供电。ds1820由3个主要的数字元件组成:64位rom;温度感应器;非易失性温度报警触发器th和tl。64位rom中前8位为传感器种类代码(ds1820均为10h),中间48位为每个传感器惟一的出厂序列编号,后8位为前56位的校验码。温度感应器负责将被测温度量转变为电量。

th、tl触发器用于存储用户设定的温度报警上、下限th、tl值。

ds1820测温原理如图1—2所示。在ds1820内部有两个不同温度系数的晶振,低温度系数晶振的振荡频率受温度影响很小,用于产生固定频率的脉冲信号送给计数器1,高温度系数晶振的振荡频率随温度的变化而明显改变,所产生的信号作为计数器2的脉冲输入。-55℃对应的一个基数值预置在计数器1和温度寄存器内,并由计数器1对低温度系数晶振产生的脉冲信号进行减法计数,当计数器1的预置值减到0时,温度寄存器的值加1,计数器1的预置值重新被装入并再次进行计数,如此循环直到计数器2的值减到0为止,此时停止温度寄存器的累加,其内部数值即为当前所测温度。斜率累加器用来补偿和修正测量过程中的非线性,其输出用

于修正计数器1的预置值。

ds1820本身可以达到0.5℃的温度分辨率,为了满足分辨率的测量需求,还提供了直接读取计数器和寄存器的途径。首先,读取当前温度值,将9位数据的最低位舍弃,变成一个8位数据记为a,随后读取在门时期停止后留在计数器中的残留值,记为b,然后再读取每一度产生的计数个数,记为c,最后运用下面的公式计算实际温度值t,可以得到0.1℃以上的温度分辨率[3]。

t=a+0.75-b/c

2 高速机车轴温监测系统[4]

机车速度的提高和牵引功率的增大,机车与钢轨之间的冲击、动力效应和振动增大,必然会导致机车行走部分的轴箱轴承、牵引电机轴承、抱轴承和空心轴承的发热增多。为了保障机车的高速安全运行,开发研制了基于数字式智能温度传感器的轴温监测系统。该系统可根据不同车型随意增减测温

上一篇:静磁栅尺液位计在武汉卷烟厂的应用

上一篇:怎样选用无线电元器件及检测方法

公网安备44030402000607

公网安备44030402000607