兆赫同步开关电池充电器的应用

发布时间:2008/5/29 0:00:00 访问次数:388

随着器件集成度的提高和尺寸的缩减,手机、pda 及便携 dvd 播放器等便携设备的市场需求增长迅猛。电池功率密度的提高成为技术进步的瓶颈,而锂离子电池在该方面的优势使其得到广泛应用。为了延长系统运行时间并降低器件尺寸,系统设计人员开始意识到利用高级电路拓扑提高系统功率转换远不能解决问题。电池充电已成为提高电池容量并延长使用寿命的重要方案。线性电池充电器成本合理、尺寸小,适用于低容量电池充电应用。但线性电池充电器由于功耗较高,已不能充分满足充电需求。本文主要介绍兆赫同步开关电池充电器以及有效充电并延长电池使用寿命的设计考虑事项。

锂离子电池充电

大部分专用锂离子充电集成电路 (ic) 都是通过图1所示的方式充电。锂离子电池的充电过程由三个阶段组成:预充电、恒流 (cc) 快速充电以及恒压 (cv) 终端 (termination)。在预充电阶段,以低速率(一般是快速充电率的 1/10)对电池充电,这时的电池电压低于 3.0v。这样可以实现对钝化层的恢复 - 钝化层在深度放电状态下存储时间过长会分解。另外,还可以在发生阳极短路的过充电电池出现部分铜分解的情况下防止 1c 充电过热。在电池电压达到 3.0v 时,电池充电器进入 cc 阶段。

快速充电电流应当限制在 1c 速率(0.7c 速率),以防止过热以及因而造成的加速降质。不过,为高功率容量设计的电池可以容许更高的充电率。应当合理选择充电率,使电池温度在充电结束时不超过 50 c。电池以快速充电率充电,直到达到稳压极限(一般是 4.2v/电池,不过碳素 (coke-based) 阳极锂离子电池为 4.1v)。然后,在充电电流以指数方式降低到预定义终端电平时,电池充电器开始调节电池电压并且进入 cv 阶段。输出稳压精度是提高电池容量和延长使用寿命的关键。较低的稳压精度会造成电池充电不足,进而造成电池容量大幅降低。充电不足 1% 电压时,电池即损失大约 8% 的容量。较低的电池稳压精度也会造成电池过充电,从而缩短电池使用寿命。为了安全地对锂离子电池充电,仅允许环境温度在 0~45 c 之间。在更低温度时充电会形成金属锂,从而提高电池阻抗并造成电池降质。在更高温度时充电会由于锂电解反应而造成加速降质。

低成本独立线性电池充电器

许多ic 制造商通过开发用于低功耗便携设备的低成本线性电池充电器来满足市场对更精确和更安全充电的需求。图 2 就是一种采用更少外部组件的低成本独立线性电池充电器电路结构图。

这种电池充电器简便地把适配器的 dc 电压降低到电池电压。导通元件上的功率等于适配器电压减去电池电压再乘以充电电流,如下式所示:

如果采用 5v 适配器对 1200mah 或 2200mah 单体锂离子电池充电,则图 3 说明 0.7c 充电率快速充电电流情况下的功耗。

在电池从预充电向快速充电阶段过渡时,最大功耗分别为 1.68w 和 3.0w。对于具有 47℃/w 热阻的 3 3mmqfn 封装而言,3.0w 的功耗会造成 141℃ 的温度升高。这肯定会超过 25℃环境温度时的最高 125℃硅芯片接点工作温度。快速充电电流调节和 ac 适配器电压容差在线性电池充电器中同样至关重要。如果稳压容差较宽松,则导通晶体管和封装需要更大的尺寸,从而增加尺寸和成本。线性电池充电器的主要问题是其高功耗。必须对充电系统的充电电流、尺寸、成本和散热需求做出取舍。因此,由于其突出的尺寸、成本和散热问题,线性电池充电器一般适用于低容量(低于 1300mah)锂离子电池应用。那么,如何解决高容量电池组或高输入-输出压差应用的散热问题?答案是高效率同步开关电池充电器。

兆赫同步开关电池充电器

同步开关式充电解决方案一般用于具有高输入-输出压差的应用或者高容量电池组。对于 2200mah 锂离子电池组,很难采用线性电池充电器通过车载适配器 (12v) 在 0.5c~1c 的快速充电率情况下对单体电池充电。虽然可以采用具有散热调节功能的线性电池充电器,但是低充电率情况下的充电时间过长。

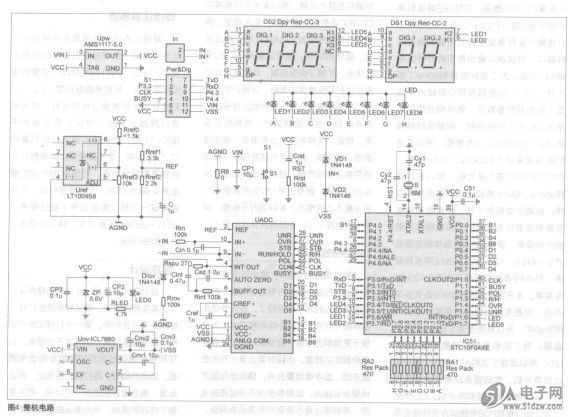

图 4 说明适用于 dv

随着器件集成度的提高和尺寸的缩减,手机、pda 及便携 dvd 播放器等便携设备的市场需求增长迅猛。电池功率密度的提高成为技术进步的瓶颈,而锂离子电池在该方面的优势使其得到广泛应用。为了延长系统运行时间并降低器件尺寸,系统设计人员开始意识到利用高级电路拓扑提高系统功率转换远不能解决问题。电池充电已成为提高电池容量并延长使用寿命的重要方案。线性电池充电器成本合理、尺寸小,适用于低容量电池充电应用。但线性电池充电器由于功耗较高,已不能充分满足充电需求。本文主要介绍兆赫同步开关电池充电器以及有效充电并延长电池使用寿命的设计考虑事项。

锂离子电池充电

大部分专用锂离子充电集成电路 (ic) 都是通过图1所示的方式充电。锂离子电池的充电过程由三个阶段组成:预充电、恒流 (cc) 快速充电以及恒压 (cv) 终端 (termination)。在预充电阶段,以低速率(一般是快速充电率的 1/10)对电池充电,这时的电池电压低于 3.0v。这样可以实现对钝化层的恢复 - 钝化层在深度放电状态下存储时间过长会分解。另外,还可以在发生阳极短路的过充电电池出现部分铜分解的情况下防止 1c 充电过热。在电池电压达到 3.0v 时,电池充电器进入 cc 阶段。

快速充电电流应当限制在 1c 速率(0.7c 速率),以防止过热以及因而造成的加速降质。不过,为高功率容量设计的电池可以容许更高的充电率。应当合理选择充电率,使电池温度在充电结束时不超过 50 c。电池以快速充电率充电,直到达到稳压极限(一般是 4.2v/电池,不过碳素 (coke-based) 阳极锂离子电池为 4.1v)。然后,在充电电流以指数方式降低到预定义终端电平时,电池充电器开始调节电池电压并且进入 cv 阶段。输出稳压精度是提高电池容量和延长使用寿命的关键。较低的稳压精度会造成电池充电不足,进而造成电池容量大幅降低。充电不足 1% 电压时,电池即损失大约 8% 的容量。较低的电池稳压精度也会造成电池过充电,从而缩短电池使用寿命。为了安全地对锂离子电池充电,仅允许环境温度在 0~45 c 之间。在更低温度时充电会形成金属锂,从而提高电池阻抗并造成电池降质。在更高温度时充电会由于锂电解反应而造成加速降质。

低成本独立线性电池充电器

许多ic 制造商通过开发用于低功耗便携设备的低成本线性电池充电器来满足市场对更精确和更安全充电的需求。图 2 就是一种采用更少外部组件的低成本独立线性电池充电器电路结构图。

这种电池充电器简便地把适配器的 dc 电压降低到电池电压。导通元件上的功率等于适配器电压减去电池电压再乘以充电电流,如下式所示:

如果采用 5v 适配器对 1200mah 或 2200mah 单体锂离子电池充电,则图 3 说明 0.7c 充电率快速充电电流情况下的功耗。

在电池从预充电向快速充电阶段过渡时,最大功耗分别为 1.68w 和 3.0w。对于具有 47℃/w 热阻的 3 3mmqfn 封装而言,3.0w 的功耗会造成 141℃ 的温度升高。这肯定会超过 25℃环境温度时的最高 125℃硅芯片接点工作温度。快速充电电流调节和 ac 适配器电压容差在线性电池充电器中同样至关重要。如果稳压容差较宽松,则导通晶体管和封装需要更大的尺寸,从而增加尺寸和成本。线性电池充电器的主要问题是其高功耗。必须对充电系统的充电电流、尺寸、成本和散热需求做出取舍。因此,由于其突出的尺寸、成本和散热问题,线性电池充电器一般适用于低容量(低于 1300mah)锂离子电池应用。那么,如何解决高容量电池组或高输入-输出压差应用的散热问题?答案是高效率同步开关电池充电器。

兆赫同步开关电池充电器

同步开关式充电解决方案一般用于具有高输入-输出压差的应用或者高容量电池组。对于 2200mah 锂离子电池组,很难采用线性电池充电器通过车载适配器 (12v) 在 0.5c~1c 的快速充电率情况下对单体电池充电。虽然可以采用具有散热调节功能的线性电池充电器,但是低充电率情况下的充电时间过长。

图 4 说明适用于 dv

上一篇:兆赫同步开关电池充电器 的应用

上一篇:基于PXI的RF开关模块

公网安备44030402000607

公网安备44030402000607