全新 THE Double-P 工业标准封装为大电流电源用户提高焊点可..

发布时间:2008/5/27 0:00:00 访问次数:532

随著主要半导体器件如dsp、记忆体、fpga等等的工作电压降低及功耗增加,对电源供应器输出电流的要求也在大幅增加。特别是在功耗大的数据通信系统应用如路由器,每块单板都使用大量高功耗逻辑运算器件,需要多个低电压大电流的工作电压(1.5v,1.2v..等等),单板功耗可高达300-600w 。对板上的dc/dc电源模块来说,每个工作电压的 负载电流可达50-100a。

首先要面对这种低电压大电流要求的发展趋势的自然是电源模块生产商。电源生产商提供的解决方案,是在不断提高电源的输出电流、功率及变换效率的同时,把电源模块的体积及占板面积减少以提高功率密度。在这个无止境的技术追求中,用户的要求及供应商之间的竞争形成了强大的市场压力,令不同厂家的竞争性产品趋向封装标准化。在大功率dc/dc电源模块的领域中,分别出现了全砖、半砖、四分一砖以及最近的八分一砖等等的工业标准封装,分别能提供达100a、70a、40a及30a的输出电流。

有了这些高效率、大电流、工业标准封装的小型dc/dc电源模块,设计工程师要求的技术指标得以满足,采购经理在商务上考虑的替换性、供货及价格问题也变得容易。因此,半砖及四分一砖封装成为了大功率大电流dc/dc电源模块的主流,得到了用户广泛的接纳及应用。

可是,在广泛应用半砖及四分一砖封装的大电流电源模块的同时,一些以往鲜为人注意的问题也同时开始出现,并引起了业界新的关注。

大电流dc/dc模块的应用问题

在使用大电流dc/dc模块(>50a)后,用户的生产及质量工程师开始发现线路板出现焊点不良及焊点 在工作时发出高热的问题。如图2所示,电源输出引脚焊点上锡不足,没有完全填满焊孔(填充率低于50%)。线路板越厚、层数越多,焊点不良的问题越明显。造成电源输出引脚焊点上锡不足的原因,是由于在大电流应用中,线路板的铜层导线的宽度及厚度都必须加大,并且需要使用多层的电源层及地层。目前多层板的层数可达16-30层,厚度可达3.2mm以上。这种线路板在进行波峰焊的时候,高温的焊锡流进线路板的焊孔时会遇到大量散热良好的铜层而被快速冷却,焊锡还没有来得及填满焊孔已经凝固。没有完全填满的焊孔引起焊点接触不良,增加了接触电阻。在通过大电流时功耗增大,焊点在电路板工作时温度很高(由i2r损耗所做成),影响焊点的可靠性。更大的问题是由于这种焊点不良的情况无法以生产的ate测试来进行有效的筛选,结果把问题带出外面而做成现场使用故障,为系统可靠性带来隐患。

处理这种问题要面对一个矛盾的局面:要防止焊锡在流进线路板的焊孔时被快速冷却,应该减少线路板的含铜量,但相反地板上的大负载电流需要更多的铜层以降低压降。要解决这个问题,方法是使用更多并联的输出引脚来降低每根引脚的电流量,从而降低每根引脚在工作时的功耗及温升。

多输出引脚的电源模块并非新事物,早于1997年爱立信的pkn系列电源模块(15a-20a输出)已经在每 个输出端采用3个输出引脚,让每脚的电流低于5-7a。 后来在2000年推出的pkl系列电源模块 (60-100a)在标 准半砖封装的基础上加以改良,在每个输出端加进一个引脚,让每脚的电流低于30-50a 。

在目前dc/dc电源模块的应用上,已经有趋势要求把60-70a输出的电源封装进一步缩小。比半砖 封装小的替代封装自然会考虑四分一砖封装,但是标准的四分一砖封装并不像半砖封装一样有大电流(>50a)的改良标准,因此有必要建立一个全新的大电流的小型电源模块封装标准。

新工业标准的建立

为了解决新产品的标准化问题,爱立信电源模块在2003年初倡议成立了"双脚电源封装标准讨论组",并邀请了主要的dc/dc电源模块生产商一起参与,早期成员包括了artesyn、powerone及tyco,后来参加的成员包括了datel、 ro

随著主要半导体器件如dsp、记忆体、fpga等等的工作电压降低及功耗增加,对电源供应器输出电流的要求也在大幅增加。特别是在功耗大的数据通信系统应用如路由器,每块单板都使用大量高功耗逻辑运算器件,需要多个低电压大电流的工作电压(1.5v,1.2v..等等),单板功耗可高达300-600w 。对板上的dc/dc电源模块来说,每个工作电压的 负载电流可达50-100a。

首先要面对这种低电压大电流要求的发展趋势的自然是电源模块生产商。电源生产商提供的解决方案,是在不断提高电源的输出电流、功率及变换效率的同时,把电源模块的体积及占板面积减少以提高功率密度。在这个无止境的技术追求中,用户的要求及供应商之间的竞争形成了强大的市场压力,令不同厂家的竞争性产品趋向封装标准化。在大功率dc/dc电源模块的领域中,分别出现了全砖、半砖、四分一砖以及最近的八分一砖等等的工业标准封装,分别能提供达100a、70a、40a及30a的输出电流。

有了这些高效率、大电流、工业标准封装的小型dc/dc电源模块,设计工程师要求的技术指标得以满足,采购经理在商务上考虑的替换性、供货及价格问题也变得容易。因此,半砖及四分一砖封装成为了大功率大电流dc/dc电源模块的主流,得到了用户广泛的接纳及应用。

可是,在广泛应用半砖及四分一砖封装的大电流电源模块的同时,一些以往鲜为人注意的问题也同时开始出现,并引起了业界新的关注。

大电流dc/dc模块的应用问题

在使用大电流dc/dc模块(>50a)后,用户的生产及质量工程师开始发现线路板出现焊点不良及焊点 在工作时发出高热的问题。如图2所示,电源输出引脚焊点上锡不足,没有完全填满焊孔(填充率低于50%)。线路板越厚、层数越多,焊点不良的问题越明显。造成电源输出引脚焊点上锡不足的原因,是由于在大电流应用中,线路板的铜层导线的宽度及厚度都必须加大,并且需要使用多层的电源层及地层。目前多层板的层数可达16-30层,厚度可达3.2mm以上。这种线路板在进行波峰焊的时候,高温的焊锡流进线路板的焊孔时会遇到大量散热良好的铜层而被快速冷却,焊锡还没有来得及填满焊孔已经凝固。没有完全填满的焊孔引起焊点接触不良,增加了接触电阻。在通过大电流时功耗增大,焊点在电路板工作时温度很高(由i2r损耗所做成),影响焊点的可靠性。更大的问题是由于这种焊点不良的情况无法以生产的ate测试来进行有效的筛选,结果把问题带出外面而做成现场使用故障,为系统可靠性带来隐患。

处理这种问题要面对一个矛盾的局面:要防止焊锡在流进线路板的焊孔时被快速冷却,应该减少线路板的含铜量,但相反地板上的大负载电流需要更多的铜层以降低压降。要解决这个问题,方法是使用更多并联的输出引脚来降低每根引脚的电流量,从而降低每根引脚在工作时的功耗及温升。

多输出引脚的电源模块并非新事物,早于1997年爱立信的pkn系列电源模块(15a-20a输出)已经在每 个输出端采用3个输出引脚,让每脚的电流低于5-7a。 后来在2000年推出的pkl系列电源模块 (60-100a)在标 准半砖封装的基础上加以改良,在每个输出端加进一个引脚,让每脚的电流低于30-50a 。

在目前dc/dc电源模块的应用上,已经有趋势要求把60-70a输出的电源封装进一步缩小。比半砖 封装小的替代封装自然会考虑四分一砖封装,但是标准的四分一砖封装并不像半砖封装一样有大电流(>50a)的改良标准,因此有必要建立一个全新的大电流的小型电源模块封装标准。

新工业标准的建立

为了解决新产品的标准化问题,爱立信电源模块在2003年初倡议成立了"双脚电源封装标准讨论组",并邀请了主要的dc/dc电源模块生产商一起参与,早期成员包括了artesyn、powerone及tyco,后来参加的成员包括了datel、 ro

热门点击

热门点击

- 电热毯恒温器电路(二)

- 洗衣机电子程控器电路

- 彩电待机节能器电路

- 音源选择器电路

- 电热毯恒温器电路(一)

- 多功能调光、调速器电路(二)

- 停电、来电报警器电路(二)

- 电脑顺序开、关机控制电路(一)

- 荧光灯电子镇流器电路(一)

- 荧光灯电子镇流器电路(三)

推荐技术资料

推荐技术资料

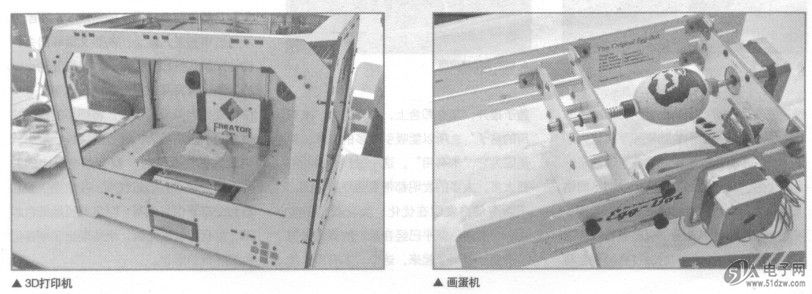

- Seeed Studio

- Seeed Studio绐我们的印象总是和绘画脱离不了... [详细]

公网安备44030402000607

公网安备44030402000607